VW montre comment récupérer 95 % des précieux matériaux de batterie de véhicules électriques

L’usine de recyclage des batteries de Volkswagen économise de l’énergie en broyant les vieilles batteries au lieu de les faire fondre.

Volkswagen pilote un processus de recyclage des batteries de véhicules électriques dans une usine de Salzgitter, en Allemagne, qui peut récupérer jusqu’à 95 % du lithium, du nickel, du manganèse, du cobalt, de l’aluminium, du cuivre et des plastiques contenus dans les batteries épuisées.

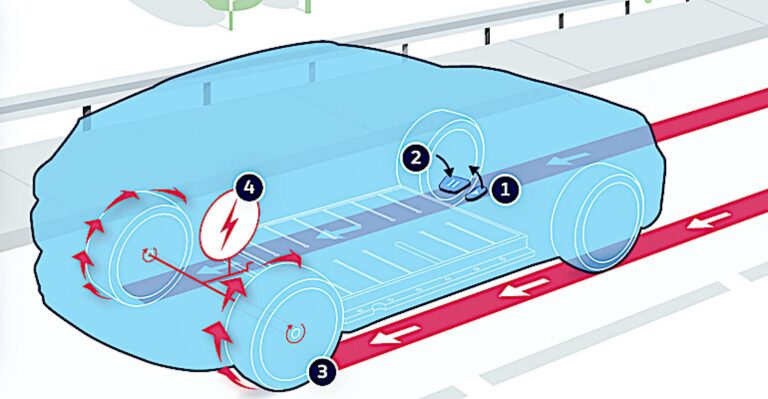

À bon escient, l’usine teste les packs récupérés pour identifier les cellules fonctionnelles restant à l’intérieur afin qu’elles puissent être réutilisées dans des applications non automobiles telles que les bornes de recharge mobiles ou les alimentations d’énergie de secours à domicile.

Bien sûr, avec relativement peu de véhicules électriques sur les routes aujourd’hui, il n’y a pas beaucoup de batteries à recycler, mais VW est déterminé à développer les capacités nécessaires maintenant, de sorte que d’ici la fin des années 2020, lorsque de grands volumes de batteries usagées seront retirés du service. , l’entreprise sera prête pour eux. L’usine de Salzgitter peut actuellement gérer 3 600 systèmes de batteries par an et elle a la capacité de s’adapter au fil du temps à mesure que ses processus sont optimisés.

« Grâce à de nombreuses années de recherche, nous savons que les matières premières des batteries recyclées sont tout aussi efficaces que les nouvelles », a déclaré Mark Möller, responsable du développement technique et de l’unité commerciale E-Mobility chez Volkswagen Group Components. « Nous prévoyons de soutenir notre production de cellules à l’avenir avec le matériel que nous avons récupéré. Nous voulons vraiment utiliser chaque gramme possible de matériau récupéré alors que la demande de batteries augmente fortement. »

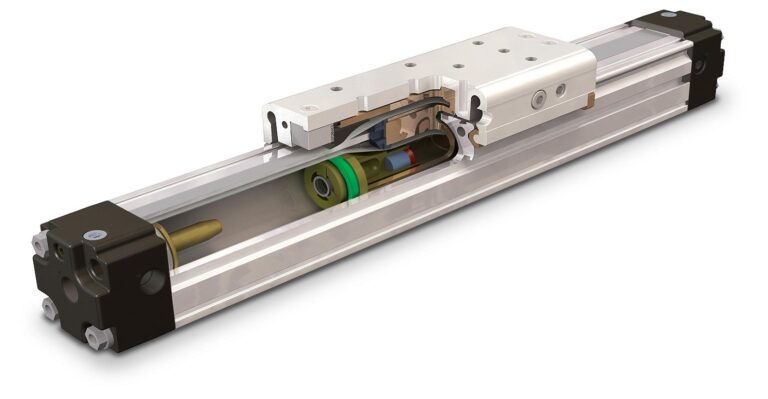

Le processus de recyclage de Salzgitter n’utilise pas de haut fourneau énergivore pour faire fondre les vieilles batteries. Les systèmes de batteries usagés sont livrés, complètement déchargés et démontés. Ensuite, les différentes parties sont broyées en granulés dans le broyeur puis séchées. Après avoir récupéré l’aluminium, le cuivre et le plastique, Volkswagen laisse le traitement de la « poudre noire » restante contenant du lithium, du nickel, du manganèse, du cobalt et du graphite à des entrepreneurs spécialisés.

« En conséquence, les composants essentiels des anciennes cellules de batterie peuvent être utilisés pour produire un nouveau matériau de cathode », a expliqué Möller. « Étant donné que la demande de batteries et des matières premières correspondantes augmentera considérablement, nous pouvons utiliser chaque gramme de matériau recyclé à bon escient. »