Voix de l’industrie : Vous voulez maîtriser les effecteurs terminaux ? Voici OnRobot

Les effecteurs finaux avancés peuvent rendre les cobots plus utiles pour résoudre les pénuries de main-d’œuvre auxquelles sont confrontés les fabricants américains.

OnRobot aide les fabricants à résoudre les problèmes de production en développant des pinces et d’autres effecteurs finaux qui rendent les robots efficaces. Le besoin de cobots – ces robots qui fonctionnent bien avec les humains – augmentait déjà avant COVID-19. Lorsque la pandémie a frappé, le besoin d’automatisation s’est accéléré.

Un autre facteur d’adoption des cobots est le coût relativement faible et les exigences de déploiement simples qui mettent ces machines à la portée des petites et moyennes entreprises (PME). Nous avons rencontré Kristian Hulgard, directeur général de la division Amériques chez OnRobot, une société d’effecteurs finaux, pour en savoir plus sur le marché actuel des cobots et sur l’impact des effecteurs finaux sur le marché.

Design News : Quels sont les enjeux qui poussent vos clients à investir dans les cobots ? Pénurie de main-d’œuvre ? Des distances sociales liées à la pandémie qui se traduisent par moins de personnes dans l’usine ?

Kristian Hulgard : Les pénuries de main-d’œuvre sont un défi majeur pour le secteur manufacturier américain, en particulier parmi les PME. Trouver de la main-d’œuvre temporaire pour toutes sortes de rôles, de l’entretien des machines et du soudage, en passant par le fonctionnement et l’inspection des presses plieuses, pose des défis. Les cobots et les robots industriels légers offrent aux PME un moyen abordable de faire face aux pénuries de main-d’œuvre tout en améliorant l’ergonomie pour le personnel existant.

Kristian Hulgard, directeur général de la division Amériques chez OnRobot.

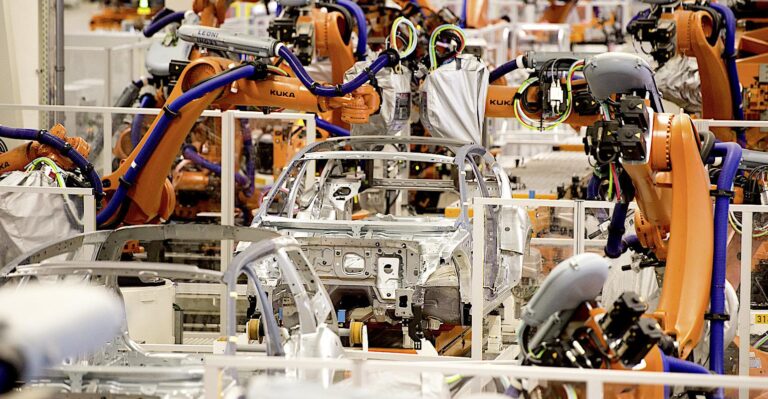

La pandémie a suscité l’intérêt pour l’automatisation collaborative, car elle offre aux entreprises un moyen abordable de se conformer aux réglementations en matière de distanciation sociale. Après une évaluation des risques, les cobots peuvent être déployés à côté des humains – par exemple, sur une chaîne de montage ou d’inspection – sans clôture ni protection supplémentaire. Ainsi, en alternant entre humains et cobots, les installations peuvent maintenir la production tout en respectant leurs obligations de distanciation sociale. Cependant, la pandémie a plutôt accéléré les tendances préexistantes dans l’adoption de cobots et d’armes industrielles légères, l’intérêt pour les outils d’accès à distance et, bien sûr, les défis liés à la disponibilité de la main-d’œuvre, qui existaient tous avant l’émergence de Covid-19.

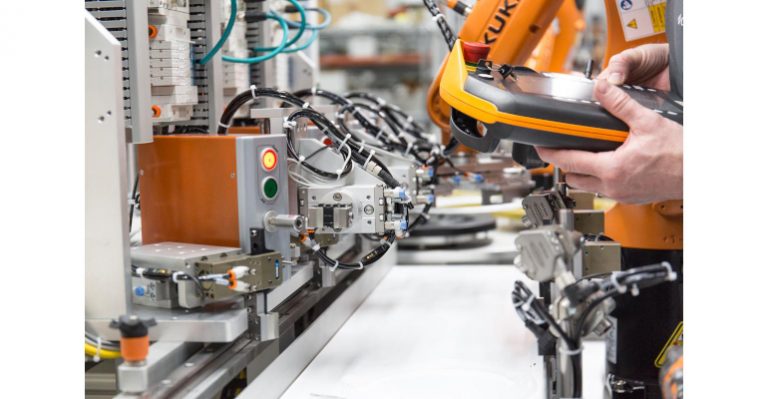

OnRobot est déterminé à rendre l’automatisation aussi rapide et facile à déployer que possible, quelle que soit l’expérience précédente de l’utilisateur final (ou aucune) avec l’automatisation. Cela signifie l’outillage de bout de bras plug-and-play, le logiciel facile à utiliser et l’intégration de tous nos produits et de toutes les grandes marques de robots. Nous visons à éliminer les défis associés à l’automatisation traditionnelle et à proposer des robots aux entreprises de toutes tailles.

Effecteurs terminaux conçus pour la manipulation des aliments.

DN : En développant des effecteurs finaux, travaillez-vous avec des entreprises de robots, répondant à leurs besoins spécifiques, ou mettez-vous des produits sur le marché en fonction des besoins que vous constatez sur le marché ?

Kristian Hulgard : Les deux et plus. Nous effectuons une analyse complète lors de la conception et du développement de chaque nouveau produit. L’analyse comprend une étroite collaboration avec les utilisateurs finaux, les partenaires et les fabricants de robots pour répondre à leurs besoins.

Par exemple, nous travaillons avec des fabricants de robots pour nous assurer que nos produits offrent des fonctionnalités plug-and-play avec les principales marques de robots. Nous écoutons également nos clients pour nous assurer que nos produits répondent aux exigences de leurs applications. Et nous travaillons avec nos partenaires pour nous assurer que tous nos produits peuvent fonctionner efficacement dans des applications industrielles exigeantes.

DN : Comment évoluent les problèmes d’intégration pour les effecteurs finaux ? La plupart de vos effecteurs finaux sont-ils créés pour s’intégrer à plusieurs clients de robots ?

Kristian Hulgard : L’intégration était un énorme défi dans le passé, en particulier pour l’outillage électrique en bout de bras piloté par logiciel. La solution One System d’OnRobot résout ce problème pour les utilisateurs finaux en fournissant ce que nous appelons « Un système, zéro complexité ». Cela signifie que les clients bénéficient de la même expérience, de l’installation physique à la programmation des outils, quelle que soit la marque de robot qu’ils utilisent ou le type d’application collaborative qu’ils souhaitent mettre en place.

Les PME, en particulier, devraient rechercher un outillage en bout de bras offrant une large compatibilité avec toutes les grandes marques de robots, car c’est un moyen de pérenniser votre investissement.

DN : Quel est le défi technique le plus urgent auquel vous faites face dans le développement d’effecteurs finaux ?

Kristian Hulgard : Il est presque impossible de choisir un seul plus grand défi technique dans le développement des pinces car chaque pince que nous développons est le résultat de notre équipe de R&D qui a surmonté de nombreux défis. Par exemple, OnRobot a résolu les défis techniques associés à l’intégration logicielle entre nos produits et toutes les grandes marques de robots grâce à la solution One System.

OnRobot a également surmonté de nombreux défis d’ingénierie technique pour produire des technologies telles que la pince à vide entièrement électrique, la technologie de préhension Gecko et une pince magnétique électrique avec des fonctionnalités uniques de détection de force et de préhension réglables qui offrent aux utilisateurs des niveaux de contrôle sans précédent. Notre équipe de R&D repousse les limites de ce qui peut être réalisé avec des pinces collaboratives faciles à utiliser, chaque fois que nous lançons une nouvelle pince, c’est le résultat de plusieurs défis techniques. Lors du développement de pinces pour des applications spécifiques, telles que la palettisation, par exemple, nous intégrons la charge utile, le coût, la conception, la compatibilité, les spécificités de l’application et d’autres facteurs potentiellement limitatifs dans notre conception.

DN : Comment voyez-vous évoluer les enjeux de sécurité dans les années à venir ?

Kristian Hulgard : Je vois les problèmes de sécurité devenir de moins en moins un problème à mesure que de plus en plus de technologies de meilleure qualité sont introduites sur le marché pour résoudre la partie sécurité des déploiements de robots. Je prédis qu’à l’avenir, la sécurité ne sera même plus un sujet de discussion majeur car toutes les applications installées avec du matériel et des logiciels « standard » pourront être utilisées en toute sécurité n’importe où.