Voix de l’industrie : Universal Robots explique comment résoudre vos problèmes de main-d’œuvre et de productivité avec les cobots

Joe Campbell d’Universal Robots explique pourquoi les cobots gagnent en popularité.

Quelque chose d’inhabituel s’est produit pendant la pandémie. Au lieu de geler leurs plans d’automatisation, une bonne partie des fabricants ont accéléré le processus. L’arrêt apparent était un appel aux armes pour la production automatisée. La distanciation sociale a limité les travailleurs de la production. Les pénuries de main-d’œuvre ont créé le besoin de changer les méthodes de production traditionnelles. Tout cela s’est ajouté à un besoin de plus d’automatisation.

Nous avons rencontré Joe Campbell, directeur principal du développement d’applications chez Universal Robots, pour avoir son point de vue sur le statut des robots dans la fabrication.

Design News : Quels défis poussent vos clients à investir dans la robotique ? Pénurie de main-d’œuvre ? Distanciation sociale liée à la pandémie?

Joe Campbell : Le défi numéro un que nous voyons dans le secteur manufacturier aujourd’hui est la main-d’œuvre – la main-d’œuvre manufacturière. Le dernier rapport du Bureau of Labor and Statistics montre 475 000 offres d’emploi actives non pourvues dans le secteur manufacturier, et la National Association of Manufacturers rapporte qu’attirer et retenir une main-d’œuvre qualifiée est le problème numéro un pour leurs membres. Le problème ne va pas disparaître car 27% de la main-d’œuvre manufacturière a 55 ans ou plus et doit prendre sa retraite au cours de la prochaine décennie. Les jeunes générations ne s’intéressent pas à la fabrication, en particulier aux emplois ennuyeux, sales et dangereux du passé.

Chez EVCO Plastics dans le Wisconsin, un UR5 d’Universal Robots est actuellement déployé dans une tâche d’assemblage complexe. Dans la cellule, l’UR5 à guidage visuel récupère une boîte de vitesses utilisée dans les tondeuses à gazon, la place dans un distributeur de graisse, puis insère un capuchon pour sceller le port de graisse.

Nous voyons également une volonté globale d’augmenter la productivité comme moyen de gérer les défis commerciaux au-delà du travail. L’augmentation de la productivité soutiendra la croissance du chiffre d’affaires, la capacité d’ajouter de nouveaux clients (et de conserver les clients actuels !) tout en gérant la crise du travail. L’augmentation de la productivité aidera également à reporter ou à minimiser les gros investissements en équipement ou en installations. Et enfin, une productivité accrue améliore les performances opérationnelles et les résultats nets avec une réduction des heures supplémentaires et une meilleure utilisation de la machine.

Design News : Les développements des effecteurs finaux affectent-ils ce que les cobots peuvent faire ?

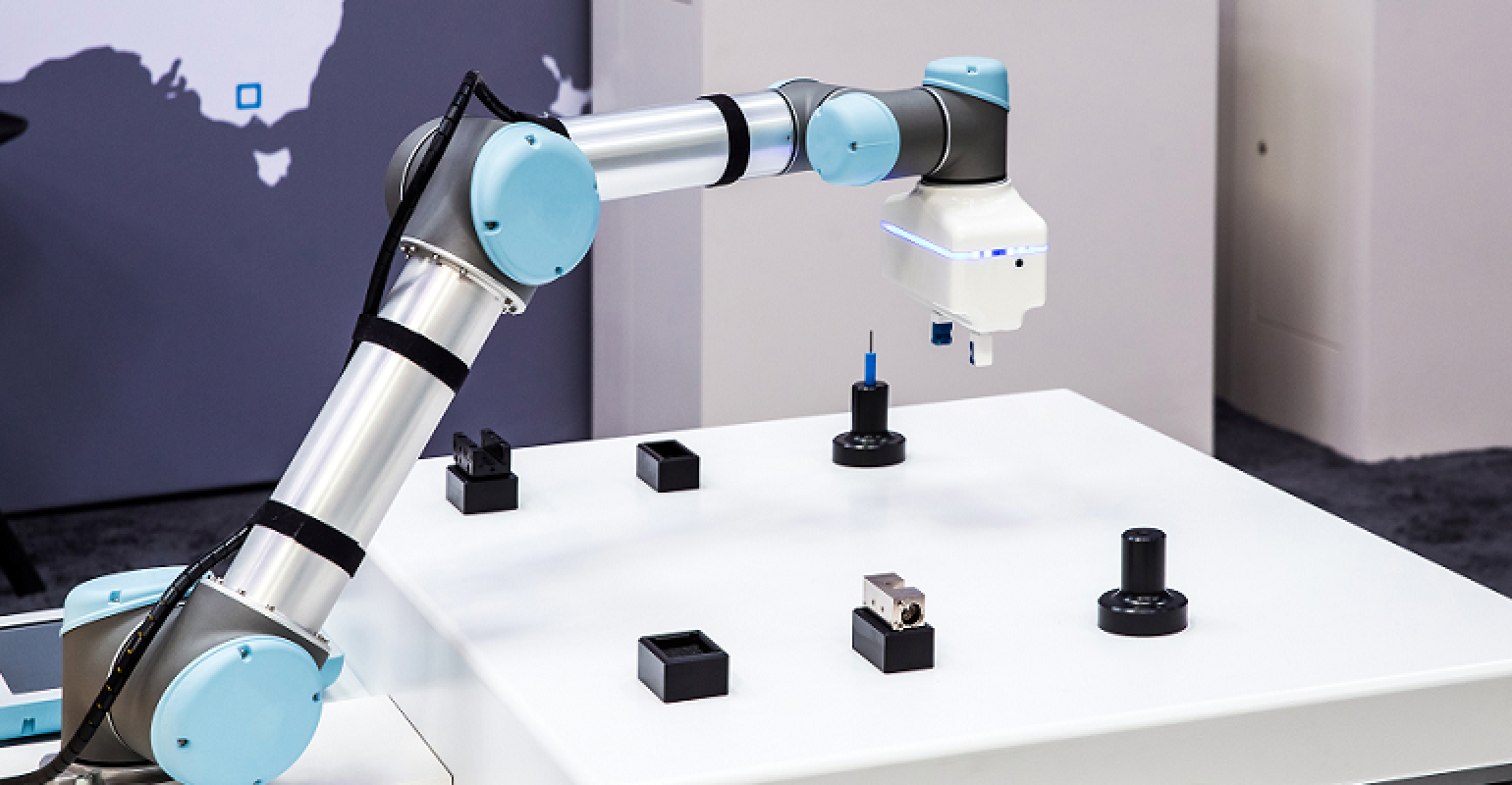

Joe Campbell : Universal Robots entretient une relation unique avec les fournisseurs d’effecteurs finaux, ainsi qu’avec les fournisseurs de solutions de processus. Le programme s’appelle UR+, et il s’agit d’une relation commerciale et technique approfondie pour le développement de véritables périphériques, accessoires et kits de solutions plug-n-play (ou plug-n-Produce) pour les robots UR. L’utilisateur final bénéficie du programme UR+, car l’objectif global est de réduire le temps, le coût et le risque de déploiement de l’automatisation. Les produits certifiés UR+ y parviennent grâce à une compatibilité mécanique, électrique et logicielle entièrement validée qui tient la promesse plug-n-produce.

Design News : Quel est l’obstacle le plus urgent à l’adoption des robots, et comment surmonter cet obstacle ?

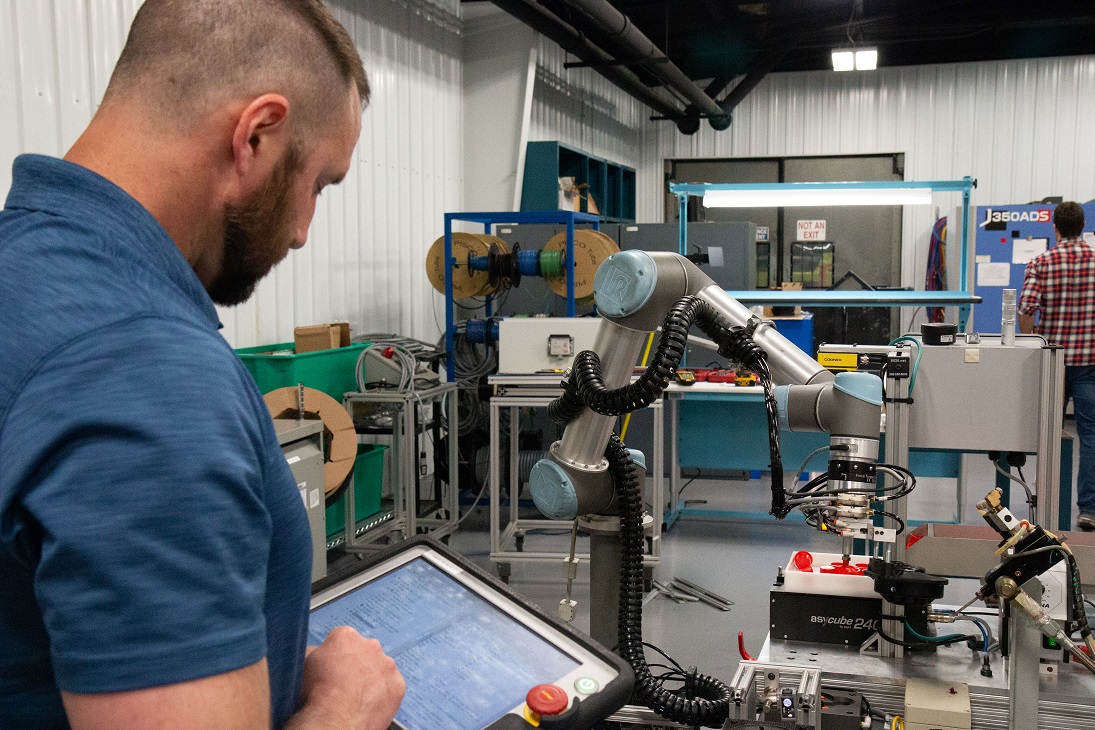

Joe Campbell : Le problème numéro un que nous voyons encore et encore est le manque de compréhension de la technologie collaborative et de la façon dont les cobots refaçonnent les investissements et les rendements de l’automatisation. Dans les entreprises, grandes et petites, la vision de l’automatisation robotique a été façonnée au cours des 50 dernières années : coûteuse, difficile à programmer, longs délais, longs délais de déploiement, difficile à redéployer et nécessitant des spécialistes en robotique dédiés pour la mise en œuvre et l’assistance. Les robots collaboratifs brisent ce modèle à chaque instant, et notre défi est de continuer à éduquer la communauté manufacturière sur la façon dont les cobots peuvent remodeler leurs entreprises.

Le problème est particulièrement aigu dans les petites et moyennes entreprises, un segment historiquement mal desservi par l’automatisation traditionnelle. Les entreprises trop petites pour justifier un appel commercial d’un fournisseur d’automatisation traditionnel achètent et intègrent des robots collaboratifs à un rythme croissant.

Design News : Quelles évolutions attendez-vous des cobots dans les prochaines années ? Des cobots attachés à des robots mobiles ? La capacité de soulever des charges utiles plus lourdes ?

Joe Campbell : La mobilité est la clé de nombreux segments d’applications et entraînera de nouveaux développements dans les domaines de la programmation, de la connectivité, des communications et de l’alimentation. Et à mesure que les systèmes de contrôle et les capteurs de sécurité deviendront plus performants, nous assisterons à une augmentation de la portée et de la charge utile. Mais je pense que la plus grande innovation sera la croissance des kits d’application UR+, et le fonctionnement du matériel et des logiciels de manière transparente pour résoudre des applications spécifiques. Nous le constatons aujourd’hui dans tous les segments d’application, de l’entretien des machines à la palettisation, du soudage à un tournevis et tout le reste. Les kits d’application résolvent les vrais défis des applications avec des solutions prêtes à l’emploi faciles à déployer à des prix très bas.

Design News : Comment évoluent les problématiques d’intégration pour les cobots ? Nos clients sont-ils de plus en plus intéressés à intégrer les cobots dans un système d’automatisation plus vaste ?

Joe Campbell : Nous voyons l’automatisation collaborative coexister avec l’automatisation traditionnelle, mais rarement. En règle générale, le passage au collaboratif est complet et il y a peu de motivation à se mêler. Des exceptions seraient dans des segments d’application spécifiques tels que le moulage par injection, où des robots cartésiens montés sur plateau retirent des pièces d’un moule et des cobots effectuent des opérations secondaires.