Test brutal de la batterie hybride F-150 de Ford

Les ingénieurs de Ford ont torturé la batterie du F-150 hybride avec 10 ans d’abus.

Les ingénieurs de Ford visaient à prouver la robustesse de la transmission électrique du nouveau F-150 hybride avec une batterie brutale de tests destinés à confirmer sa durabilité aux consommateurs sceptiques.

Les véhicules électriques hybrides circulent sur les routes américaines depuis les débuts de la Toyota Prius et de la Honda Insight en 1999, mais l’impression de Ford est que pour les acheteurs de camions au moins, les hybrides ont une image délicate, voire carrément mauviette.

À tort ou à raison, Ford a décidé d’anticiper ces préoccupations avec un ensemble de tests qui emballent une vie d’abus en quelques mois. Survivre à ces tests prouve que la transmission hybride-électrique et la batterie respectent le slogan publicitaire du F-150 « Built Ford Tough ».

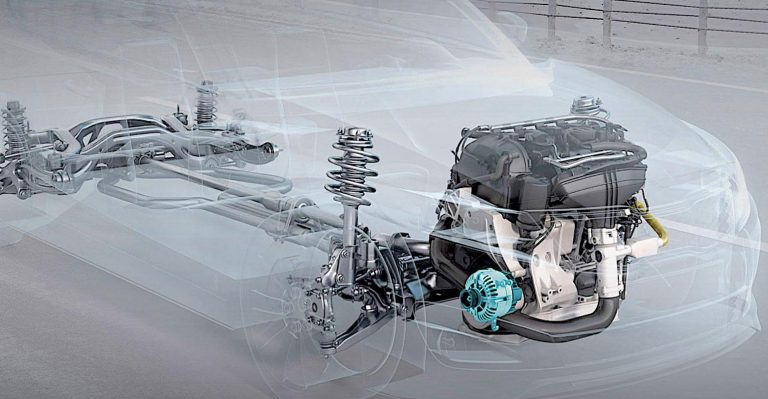

Ford appelle la transmission V6 de 3,5 litres complétée électriquement « PowerBoost ». Il est évalué à 430 chevaux et 570 lb-pi. et intègre une batterie lithium-ion de 1,5 kilowattheure. Dans la configuration standard, les camions équipés de PowerBoost incluent une fonction Pro Power Onboard qui fournit 2,4 kW de courant alternatif de 120 volts à partir du camion pour faire fonctionner des outils électriques et des chargeurs sur les chantiers ou fournir une alimentation de secours à domicile.

En option, les acheteurs peuvent passer à une version 7,2 kW de Power Pro Onboard, pour pouvoir faire fonctionner de gros appareils. Ford ne publie pas encore les chiffres d’économie de carburant de l’EPA, mais la société promet 700 miles d’autonomie totale sur un réservoir d’essence pour le PowerBoost.

Lorsque l’entreprise a décidé qu’il était temps de développer une version hybride du F-150, elle a examiné toutes les options pour intégrer le système dans le camion. Une question clé, selon l’ingénieur d’applications du groupe motopropulseur électrique Brad Lammers, était de savoir où localiser le bloc-batterie du camion.

L’ingénieur Ford Brad Lammers.

« Tout le monde mettait des batteries dans la cabine », a-t-il déclaré. « Cela enlève de l’espace de chargement. » Comme pour d’autres aspects du F-150 hybride, l’espace de la cabine du camion est sans compromis par rapport à celui des modèles à motorisation conventionnelle. La solution de Ford consistait à boulonner la boîte contenant les cellules de batterie sur le châssis du camion.

Bien que cela semble simple pour un véhicule à carrosserie sur châssis, en fait, la majeure partie de cet espace était déjà occupée. Mais avec un peu de créativité, l’équipe de Lammers a identifié un endroit qui fonctionnerait pour les 80 livres. batterie. Ensuite, ils ont dû considérer la réalité des batteries qui survivaient alors qu’elles étaient boulonnées au châssis d’une camionnette qui travaillait dur.

Les batteries montées à l’intérieur de la cabine bénéficient des bagues de montage de la cabine qui l’isolent des impacts. La solution de Ford consistait à monter la batterie en utilisant des bagues similaires qui ont été développées en consultation avec le fournisseur de bagues.

Cela semblait être une bonne solution, mais Ford devait être en mesure de prouver que cela fonctionnerait et que les batteries ne seraient pas secouées. Pour tester le système de montage et d’isolation, les ingénieurs ont boulonné le pack à une table de masse à l’aide de supports personnalisés qui imitent les longerons du châssis du camion.

Cette table tremble, tremble et vibre en duplication du martèlement subi par les camions sur le parcours de durabilité de Ford. « Les entrées sont les données de charge routière que nous enregistrons sur nos véhicules de premier niveau à partir de courses de durabilité », a expliqué Lammers. « Nous enregistrons toutes ces accélérations et, via la table de masse, les restituons comme un enregistrement audio, via des vérins hydrauliques. »

La batterie hybride F-150 montée sur la table de masse pour les tests de vibration.

Les camions du monde réel font l’expérience du parcours d’essai Silver Creek de Ford, ainsi que des dangers urbains tels que heurter des trottoirs carrés et rouler sur des pavés. Certaines parties du test sont si abusives que Ford automatise les camions avec des robots afin que les conducteurs d’essai humains n’aient pas à subir la punition.

La duplication de ces tests dans leur intégralité, cependant, prendrait un temps improductif. Ford a donc filtré toutes les parties sauf les pires et a appliqué ces plus grandes accélérations à la table de masse. « Nous avons examiné les données pour les accélérations maximales », a rappelé Lammers. « Nous avons rassemblé tous ces tests et, en nous concentrant sur les sommets, nous avons été en mesure de supprimer la conduite fluide sur route. »

Ainsi distillé, le test résumé a été raccourci à 82 heures d’enfer pour reproduire dix dures années d’utilisation et d’abus dans le monde réel. Une fois le système vérifié en laboratoire, les camions hybrides se sont lancés dans tous les essais sur route habituels de tout nouveau F-150.

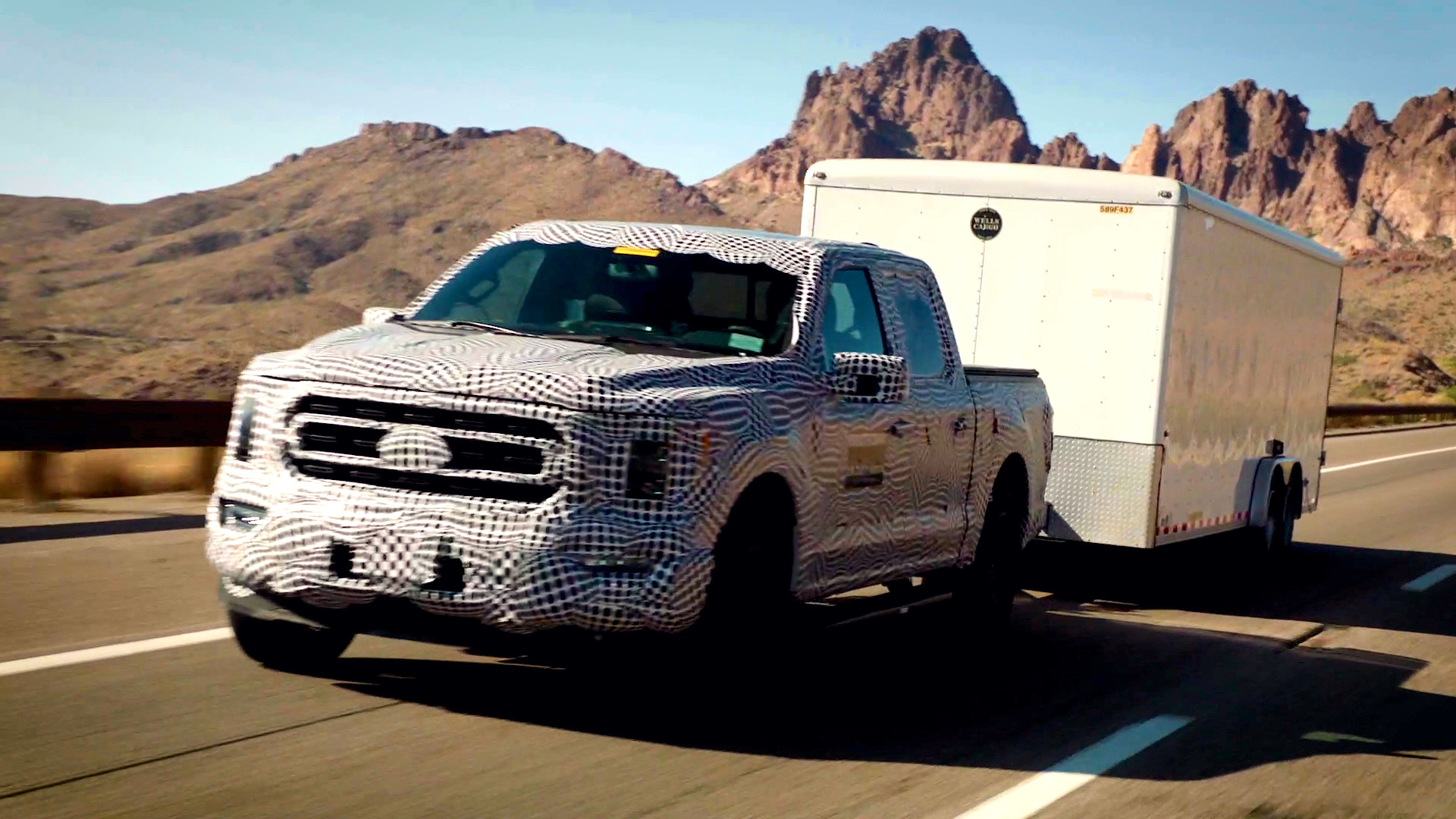

Cela inclut le tristement célèbre Davis Dam, en Arizona, où Ford a remorqué un camion de 11 000 livres. remorque jusqu’à 3 500 pi, 6 pour cent de la chaleur du désert de Mojave. Cela a permis de vérifier la durabilité du moteur, de la transmission hybride, des systèmes de refroidissement et de la technologie de remorquage.

L’hybride F-150 tracte un poids de 11 000 lb. remorque jusqu’au niveau du barrage Davis en Arizona.

Caractéristiques du parcours Silver Creek de Ford une douzaine de différents types de mandrins à bords métalliques sur un quart de mile. Le F-150 hybride a effectué ce test des centaines de fois tout en transportant la charge utile maximale disponible du camion de 2 120 livres.

Aucun de ces tests ne pouvait être considéré comme un bon moment, mais Lammers dit que le projet hybride a été une excellente expérience après une carrière qui s’était concentrée sur les groupes motopropulseurs à combustion uniquement.

«C’était une explosion», s’enthousiasme-t-il. « C’était vraiment amusant. J’ai un grand groupe d’ingénieurs qui travaille pour moi et nous avons réalisé beaucoup de premières. Étant dans le groupe motopropulseur conventionnel la majeure partie de ma carrière, j’ai pas mal de gens avec un peu d’octane dans les veines qui ont été surpris que j’aille dans cette direction. Pour moi, ce qui a été le plus amusant, c’est de changer les conceptions des gens sur ce que devrait être un hybride.