Solvay change de vitesse sur l’autoroute électrique

La combustion est éteinte, les coulombs sont là pour l’avenir des transports.

Les réductions d’émissions, qu’elles soient volontaires de la part des constructeurs automobiles ou incitées par des mandats et des législations régionales et nationales, poussent l’industrie automobile vers l’électrique, avec des solutions hybrides en plus. La révolution qui a suivi dans la technologie des transmissions a placé les fournisseurs à l’avant-garde du développement de solutions pour assurer la sécurité et les performances des véhicules sur la route, en particulier en ce qui concerne les batteries lithium-ion au cœur de tout.

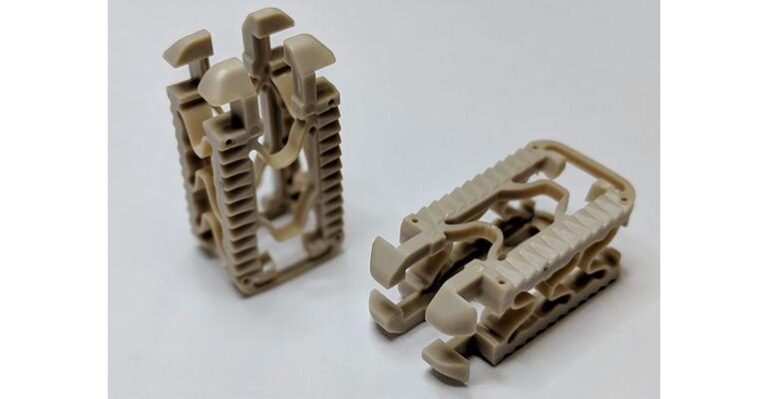

Parler à PlastiquesAujourd’hui au salon Fakuma à Friedrichshafen, en Allemagne, Nicolas Batailley, responsable marketing E-Mobilité, Solvay Specialty Polymers (L’Isle d’Abeau, France) a présenté une cage de batterie que l’entreprise avait développée pour protéger la batterie en cas d’accident. La batterie compacte de 48 V est logée dans un Amodel PPA renforcé « développé uniquement pour des raisons de sécurité », souligne Batailley.

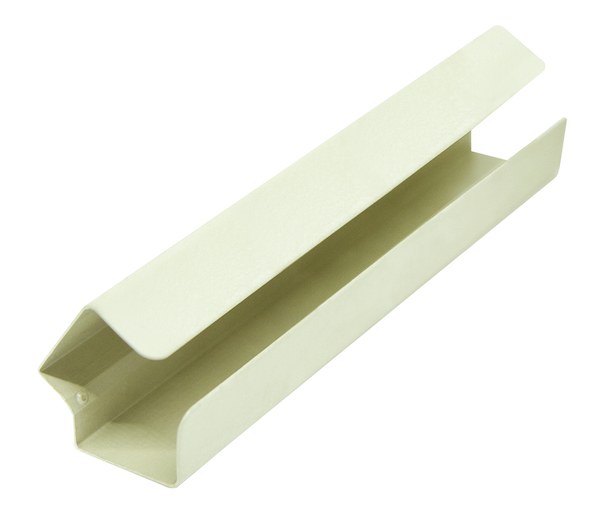

La gestion thermique est un autre domaine de la technologie des batteries où les plastiques techniques jouent un rôle clé et, dans la plupart des cas, « les clients demandent des conduites de liquide de refroidissement », note Batailley. « [Here], nous avons développé des grades PPS pour les lignes de refroidissement d’extrusion qui sont micro stabilisés et pour la plupart ignifuges, selon le grade.

Batailley considère également la conduite autonome comme un futur influenceur clé de la sélection des matériaux. « Pas l’année prochaine, mais probablement d’ici 2030, ce sera là. Cela aura un impact énorme en termes de sélection des matériaux », dit-il. « Les plastiques techniques seront largement déployés dans les capteurs, les LiDAR et les radars. Si ceux-ci ne fonctionnent pas [as intended], eh bien, la voiture n’est plus autonome », note-t-il. Solvay travaille sur différentes solutions qui conviennent le mieux aux capteurs et au LiDAR. Le simple fait de garder l’objectif propre est un problème, par exemple. « Vous avez également des problèmes de transparence – le signal radar doit traverser le plastique, afin que la voiture ne conduise pas à l’aveugle. » Il ajoute : « Vous pouvez mettre le LiDAR sur le dessus de la voiture, mais cela n’a pas l’air attrayant, vous voudrez peut-être le cacher quelque part, mais cela génère son propre ensemble de problèmes si les vagues ne peuvent pas pénétrer. »

Solvay a sans aucun doute réussi à développer plusieurs solutions pour la mobilité électrique, comme en témoigne sa récente réception de plusieurs prix de la Société des Ingénieurs Plasticiens (SPE). La première place dans la catégorie Nouvelle mobilité des prix est revenue à un revêtement de fente de rotor moulé avec Xydar LCP, suivi d’une deuxième place dans la catégorie Enabler pour une isolation de fil magnétique en KetaSpire PEEK, et d’une troisième place dans la catégorie Powertrain pour un ligne de liquide de refroidissement utilisant Ryton PPS.

|

Solvay

|

| Le revêtement de fente primé n’a que 0,65 mm d’épaisseur avec une longueur d’écoulement de 220 millimètres. |

La doublure de fente est un polymère à cristaux liquides (LCP) moulé par injection, renforcé à 30 % de fibres de verre et ignifuge par l’italien Cobraplast pour l’un des plus grands constructeurs automobiles allemands. La pièce est utilisée dans la conception du rotor d’un moteur de traction à entraînement électrique de génération avancée, où elle constitue une barrière entre les enroulements en cuivre et la stratification en acier du rotor.

Dans cette application petite mais critique, Xydar LCP remplace les films multicouches existants et offre des avantages significatifs en termes de coûts et de performances. Le matériau combine une fluidité exceptionnelle pour remplir des sections minces de 0,65 mm sur une longueur de 220 mm sans gauchissement pour répondre à des spécifications de tolérance strictes. De plus, il assure également une rigidité élevée pour éviter la casse lors de l’assemblage.

Les conduites de liquide de refroidissement mentionnées par Batailley sont produits avec extrudé Sulfure de polyphénylène Ryton (PPS) XE 3500 (non rempli) et XE 5430 (30 % rempli de verre), complet avec connecteurs moulés par injection en Ryton R4-270 (40 % rempli de verre). Largement éprouvé pour les lignes de refroidissement et de ventilation dans l’environnement à haute température des moteurs à combustion interne de taille réduite, Ryton PPS fournit également la résistance chimique, la résistance mécanique et l’ignifugation nécessaires pour les lignes de refroidissement de batterie dans les véhicules électriques. Dans ces applications, le polymère remplace les polyamides et les métaux moins performants, ce qui permet aux équipementiers de bénéficier des possibilités d’allègement des plastiques également dans les systèmes de manipulation de fluides chimiquement et mécaniquement plus exigeants.