Rapport IDTechEx : la technologie électronique 3D permet une meilleure intégration

Les intérieurs automobiles, les appareils électroménagers et les dispositifs médicaux font partie des marchés en croissance.

L’électronique 3D est une approche de fabrication émergente qui permet l’intégration de l’électronique à l’intérieur ou à la surface des objets. Alors qu’il a longtemps été utilisé pour ajouter des antennes et des interconnexions conductrices simples à la surface d’objets en plastique moulés par injection, des circuits plus complexes sont de plus en plus ajoutés à partir d’une variété de matériaux en utilisant de nouvelles techniques.

De plus, la technologie électronique additive 3D permet d’intégrer des circuits complets dans un objet, offrant de multiples avantages, notamment une fabrication simplifiée et de nouveaux facteurs de forme. Avec l’électronique 3D, l’ajout de fonctionnalités électroniques ne nécessite plus l’incorporation d’un circuit imprimé rigide et planaire dans un objet, puis le câblage des commutateurs, capteurs, sources d’alimentation et autres composants externes pertinents.

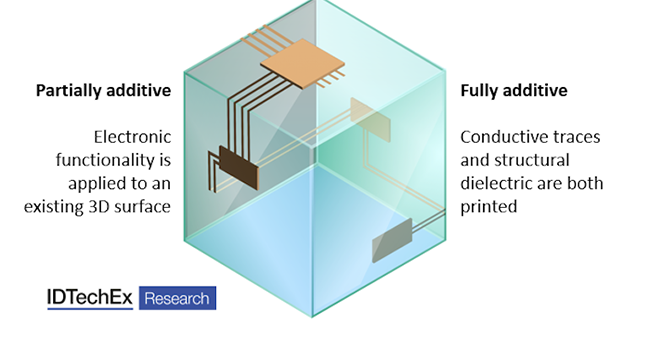

Il existe trois approches principales de l’électronique 3D, chacune discutée en détail dans le nouveau rapport IDTechEx, « Électronique 3D/Électronique additive 2022-2032 : Application de l’électronique à une surface 3D, électronique dans le moule et électronique 3D entièrement additive ».

|

Image reproduite avec l’aimable autorisation d’IDTechEx

|

Structuration directe laser

L’approche la plus établie est la structuration directe par laser (LDS), dans laquelle un additif dans le plastique moulé par injection est sélectivement activé par un laser. Cela forme un motif qui est ensuite métallisé à l’aide d’un placage autocatalytique. LDS a connu une croissance phénoménale il y a une dizaine d’années et est utilisé pour fabriquer des centaines de millions d’appareils chaque année, dont environ 75 % sont des antennes. Cependant, ce procédé de métallisation ne peut s’appliquer qu’à des composants moulés par injection avec un additif, et ne permet de déposer qu’une seule couche métallique, limitant ainsi la complexité du circuit.

Compte tenu de ces limites, d’autres approches gagnent du terrain. L’extrusion de pâte conductrice, une suspension visqueuse composée de plusieurs flocons conducteurs, est déjà utilisée pour une petite proportion d’antennes et constitue l’approche de choix pour les systèmes qui déposent des circuits entiers sur des surfaces 3D. Le jet d’aérosol et le transfert avant induit par laser (LIFT) sont d’autres technologies de dépôt numérique émergentes, qui ont, respectivement, des résolutions plus élevées et un dépôt rapide d’une large gamme de matériaux.

L’électronique dans le moule (IME), dans laquelle l’électronique est imprimée/montée avant le thermoformage en un composant 3D, facilite la transition vers une plus grande intégration de l’électronique, en particulier lorsqu’une détection tactile et un éclairage capacitifs sont nécessaires. En permettant d’intégrer des fonctionnalités intégrées dans des composants aux surfaces 3D thermoformées, IME offre de multiples avantages par rapport aux interrupteurs mécaniques classiques, dont une réduction du poids et de la consommation de matière jusqu’à 70 % et un montage beaucoup plus simple.

IME contre IMD

L’IME est une extension de la décoration dans le moule (IMD) bien établie, dans laquelle des feuilles de plastique avec un revêtement décoratif sont converties en trois dimensions par thermoformage et moulage par injection ultérieur. L’IME diffère de l’IMD par la sérigraphie initiale d’encres thermoformables conductrices, suivie du dépôt d’adhésifs électriquement conducteurs et du montage de dispositifs de montage en surface (SMD), principalement des LED à l’heure actuelle.

L’objectif à long terme pour IME est de devenir une technologie de plate-forme établie, à peu près la même que le PCB rigide l’est aujourd’hui. Une fois cet objectif atteint, la réalisation d’un composant/circuit se résumera à l’envoi d’un dossier de conception électronique. Parallèlement à une plus grande acceptation de la technologie, cela nécessitera des règles de conception claires, des matériaux conformes aux normes établies et, surtout, le développement d’outils de conception électroniques.

Électronique entièrement imprimée en 3D

L’approche la plus innovante de l’électronique additive est sans doute l’électronique entièrement imprimée en 3D, dans laquelle des matériaux diélectriques – généralement des thermoplastiques – et des matériaux conducteurs sont déposés séquentiellement. Combiné avec des composants SMD placés, cela donne un circuit, potentiellement avec une structure multicouche complexe intégrée dans un objet en plastique 3D. La proposition de valeur fondamentale est que chaque objet et circuit intégré peut être fabriqué selon une conception différente sans les frais de fabrication de masques et de moules à chaque fois.

L’électronique entièrement imprimée en 3D est bien adaptée aux applications où une gamme de composants doit être fabriquée à court terme. La technologie est également prometteuse pour les applications où une forme personnalisée et même une fonctionnalité sont importantes, telles que les prothèses auditives et les prothèses. La possibilité de fabriquer différents composants à l’aide du même équipement, et le découplage associé du coût unitaire et du volume, pourraient également permettre une transition vers la fabrication à la demande.

Le défi pour l’électronique entièrement imprimée en 3D est que la fabrication est fondamentalement un processus beaucoup plus lent que le moulage par injection, car chaque couche doit être déposée de manière séquentielle. Bien que le processus d’impression puisse être accéléré à l’aide de plusieurs buses, il est préférable de cibler les applications où la personnalisation offre un avantage tangible. Assurer la fiabilité est également un défi car les réparations post-hoc sont impossibles avec l’électronique embarquée. Une stratégie consiste à utiliser l’analyse d’image pour vérifier chaque couche et effectuer des réparations avant que la couche suivante ne soit déposée.

Le nouveau rapport IDTechEx évalue les technologies concurrentes qui permettront de remplacer les PCB par de l’électronique intégrée, économisant de l’espace et du poids et réduisant la complexité de la fabrication. Il couvre les fonctionnalités électroniques dans les surfaces 3D, l’électronique dans le moule (IME) et l’électronique entièrement imprimée en 3D.

Le rapport comprend plusieurs profils d’entreprises basés sur des entretiens avec des acteurs majeurs des différentes technologies. IDTechEx a également développé des prévisions de marché sur 10 ans pour chaque technologie et secteur d’application, délimitées à la fois par chiffre d’affaires et par zone. Le consultant prévoit le déclin progressif du LDS et la croissance de la pâte extrudée pour les antennes électroniques grand public, ainsi que l’utilisation accrue de l’extrusion et de l’aérosol, en particulier pour les applications automobiles. La croissance la plus importante est prévue pour IME, qui, selon IDTechEx, sera largement adopté dans les intérieurs de voitures et les panneaux de commande des appareils électroménagers.