Quelques faits fondamentaux sur le micro-moulage

Donna Bibber d’Isometric Micro Molding partage des informations sur les complexités du processus de micro-moulage, de la sélection des matériaux et de la conception de l’outillage à l’assemblage.

À l’époque où j’éditais des publications spécialisées couvrant la fabrication médicale, la chirurgie mini-invasive était un sujet brûlant, et je me souviens que les fabricants sous contrat me disaient que la seule question que les clients ne cessaient de poser était : « Comment pouvez-vous le faire petit ? » Le micro-moulage existait à l’époque, mais c’était encore une industrie assez niche. Au fur et à mesure que les dispositifs médicaux continuaient à devenir plus petits – sans parler du rétrécissement de l’électronique, des produits de télécommunication et des pièces automobiles – le micro-moulage s’est agrandi. Selon un récent rapport de Research and Markets, le marché mondial du micro-moulage devrait passer de 904 millions de dollars en 2020 à 1,6 milliard de dollars d’ici 2025, à un taux de croissance annuel composé (TCAC) de 11,8 %. C’est peut-être une estimation prudente à mon avis.

Comme vous le diront les micro-mouleurs et leurs clients, le micro-moulage ne consiste pas simplement à appliquer des processus de moulage par injection à la production de très petites pièces, ce qui implique que peu de changements autres que la taille du produit moulé. Passer du niveau macro au niveau micro implique de nombreuses considérations, notamment l’approvisionnement en matériaux, les éléments de conception, l’assemblage potentiel de pièces et bien plus encore. Nous avons discuté avec Donna Bibber, vice-présidente du développement commercial chez Isometric Micro Molding, de la complexité du processus. Elle a gracieusement partagé ses idées avec PlastiquesAujourd’hui.

Bibber présentera des études de cas sur le micro-moulage et l’assemblage automatisé de dispositifs miniaturisés sur le site co-localisé Conception et fabrication médicales (MD&M) Ouest et Plastec Ouest événement, qui se déroule à Anaheim, Californie, du 10 au 12 août 2021. Sa présentation au Tech Theatre (stand 1175) est prévue pour le 10 août à 14h30.

Sommaire

- 1 Tout d’abord, de quelles dimensions de pièces parlons-nous lorsque nous faisons référence au micro moulage ? Existe-t-il une définition standard ?

- 2 Ma compréhension est que la conception pour la fabrication (DfM) est d’une importance critique dans le micro moulage. En quoi est-ce différent du DfM pour le moulage conventionnel ?

- 3 La dernière fois que nous nous sommes parlé, vous avez souligné la l’importance de la conception de l’outillage en micro moulage. Quelles sont les complexités et les défis impliqués dans cela?

- 4 Qu’en est-il de la sélection des matériaux ? Les matériaux se comportent différemment lorsqu’ils sont utilisés dans des applications de micro-moulage, n’est-ce pas ?

- 5 Compte tenu des dimensions avec lesquelles vous travaillez, le montage doit être un vrai casse-tête. Comment gérez-vous cela?

- 6 Pouvez-vous partager quelques détails sur un projet récent qui était particulièrement difficile?

- 7 Pour conclure, que voyez-vous comme la prochaine frontière de la miniaturisation ?

Tout d’abord, de quelles dimensions de pièces parlons-nous lorsque nous faisons référence au micro moulage ? Existe-t-il une définition standard ?

Donna Bibber: Il existe une définition standard implicite de l’industrie du micromoulage et elle englobe les éléments suivants :

- Pièces qui sont des fractions d’une pastille de plastique ;

- pièces qui pèsent des fractions de gramme;

- pièces avec une épaisseur de paroi allant de 0,005 à 0,015 po (125 à 375 microns);

- pièces ou sous-ensembles nécessitant des tolérances d’un micron ou des tolérances d’empilement qui conduisent à des tolérances d’un micron ;

- des rapports longueur-épaisseur (L:T) ou des rapports longueur-diamètre (L:D) élevés ;

- des pièces plus grandes jusqu’à 6 pouces de long qui ont des caractéristiques microscopiques ou des tolérances d’un seul micron.

Ma compréhension est que la conception pour la fabrication (DfM) est d’une importance critique dans le micro moulage. En quoi est-ce différent du DfM pour le moulage conventionnel ?

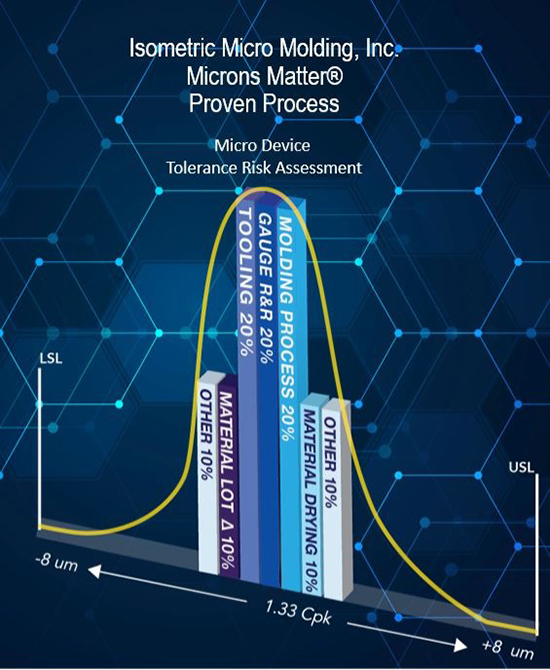

Biberon: Chez Isometric Micro Molding, notre approche du DfM/DfA s’appelle Microns Matter, qui englobe une carte de processus très précise et détaillée de tous les sous-processus pour répondre à tous les attributs critiques du produit et de l’assemblage. Ces sous-processus comprennent généralement la conception/la fabrication de moules ; variables du processus de moulage par injection; R&R de l’instrumentation ; variation matérielle d’un lot à l’autre ; et la plage de pourcentage d’humidité du matériau.

Bien que chaque carte de processus varie, il est important de traiter le pourcentage d’erreur de tolérance à chaque étape du processus. Par exemple, construire le moule à 20 % de tolérance, laisse 80 % aux autres variables notées.

|

Micro moulage isométrique

|

| Le processus DfM/DfA chez Isometric Micro Molding s’appelle Microns Matter, qui englobe une carte détaillée de tous les sous-processus pour traiter tous les attributs critiques du produit et de l’assemblage. |

À bien des égards, il s’agit d’une analyse des effets du mode de défaillance des processus (PFMEA) et d’un plan de contrôle sur les stéroïdes. Même au stade du devis, ce processus détaille la solution qui est citée en tant qu’évaluation initiale des risques par notre personnel technique et expérimenté en ingénierie des plastiques. De cette façon, nous concevons une solution de projet qui a déjà été approuvée pour garantir le succès.

Le processus DfM conventionnel n’est généralement pas conçu pour traiter des tolérances d’empilement d’un seul micron, mais plutôt pour plus ou moins quelques millièmes de pouce. Les pièces micro-moulées ont généralement des tolérances plus serrées, des épaisseurs de paroi plus minces, sont difficiles à manipuler et à emballer et, par conséquent, nécessitent un examen plus strict de toutes les entrées de processus et du pourcentage de tolérance prévu qu’elles engloberont.

|

Micro moulage isométrique

|

| Donna Bibber, vice-présidente du développement commercial, Isometric Micro Moulding. |

La dernière fois que nous nous sommes parlé, vous avez souligné la l’importance de la conception de l’outillage en micro moulage. Quelles sont les complexités et les défis impliqués dans cela?

Biberon: La conception et la fabrication de moules sont les facteurs déterminants du succès du micro-moulage. Isometric emploie sept concepteurs de moules à temps plein. L’expérience du concepteur de moules, dans une entreprise verticalement intégrée, est la clé du succès de la fabrication de moules. Les concepteurs de moules d’Isometric ont une compréhension claire de ce qu’il est possible de micro-usiner pour des moules dont les caractéristiques des pièces ne représentent qu’une fraction du diamètre d’un cheveu humain. Ils ont besoin de savoir quelle taille et profondeur de fraise sont possibles, quelle surbrûlure dans l’électroérosion et si l’électroérosion à fil ou le fraisage seront les meilleurs pour obtenir la caractéristique et la finition de surface souhaitées. Il est pratiquement impossible d’externaliser cet ensemble de compétences avec celles nécessaires à la fabrication de moules. Les discussions concernant la structure de référence, de la conception du moule à la programmation du scanner CT et de l’automatisation, commencent par une conception de moule solide et prévoient de réaliser des composants et des assemblages à tolérance d’un seul micron.

Qu’en est-il de la sélection des matériaux ? Les matériaux se comportent différemment lorsqu’ils sont utilisés dans des applications de micro-moulage, n’est-ce pas ?

Biberon: Matériaux faire se comportent différemment dans le micro-moulage, et la raison en est en partie à cause du cisaillement instantané du polymère que présentent les minuscules diamètres de la porte du moule. Il n’est pas rare que des pièces micro-moulées nécessitent une pression d’injection de 40 000 à 50 000 psi pour se remplir, et la vitesse de remplissage n’est que de 0,01 seconde. Le taux de cisaillement instantané mais apparemment important aide à remplir les pièces à rapport d’aspect élevé si le flux est correctement équilibré.

je t’enverrai une image [published below] qui montre les barres de traction d’Isometric, qui ont la taille de la lettre I sur un clavier. Le déclenchement, les effets de cisaillement et les échantillons de barres de traction de 0,001 à 0,008 pouce d’épaisseur permettent à Isometric d’atténuer les risques en deux à trois jours en moulant ces barres de traction et en extrapolant les paramètres de moulage par injection nécessaires pour les moules de production. Ces barres de traction simulent également les diamètres et les styles de portes qui seront utilisés dans la production.

|

Micro moulage isométrique

|

| Barres de traction, implants médicaux et autres pièces moulées d’Isometric Micro Moulding. |

Les ingénieurs de conception peuvent sans le savoir limiter leur capacité à concevoir des pièces de petite à micro-taille parce qu’ils pensent qu’elles sont trop minces, trop petites avec pas assez de « bien immobilier », ou trop fragiles ou trop faibles pour fonctionner. Souvent, les connaissances en matière de sélection des matériaux sont limitées, voire obsolètes, et peuvent entraîner des échecs de projet en phase tardive. Ces défaillances peuvent être prévenues tôt et également renforcer les soumissions réglementaires avec des données empiriques sur les micro-barres de traction pour soutenir les données théoriques de l’analyse par éléments finis (FEA).

Compte tenu des dimensions avec lesquelles vous travaillez, le montage doit être un vrai casse-tête. Comment gérez-vous cela?

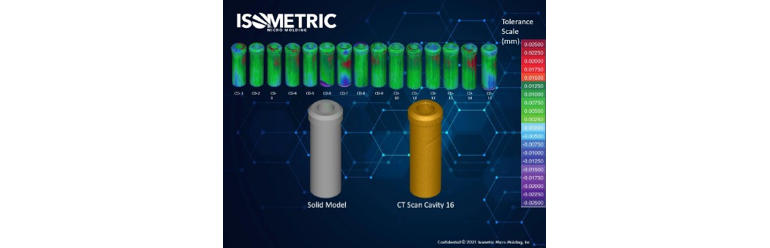

Biberon: En se référant au processus Microns Matter d’Isometric, la consolidation des pièces et les tolérances d’empilement sont mieux mesurées à l’aide de la numérisation CT, en commençant dès le processus de conception de l’expérience (DOE). Le DOE est un outil qui compare les variables du processus de moulage à la mesure des pièces et analyse statistiquement les variables du processus qui ont le plus d’influence sur les attributs de fonction critiques.

Par exemple, la technologie de tomodensitométrie interne d’Isometric a été utilisée pour numériser des pièces moulées à 16 cavités [as shown in the image below] et permettre au logiciel de numérisation CT de superposer la numérisation de la pièce sur le fichier CAO parfait, résultant en des tracés de déviation de couleur reflétant une inspection complète du premier article. Cette analyse se produit en 15 minutes et est immédiatement renvoyée aux ingénieurs de processus qui utilisent les informations pour composer le processus. En 15 minutes, les effets des dimensions critiques pour la fonction avec les 11 processus DOE sont représentés visuellement, permettant au processus d’être composé rapidement et avec précision de manière fiable avec Cpk > 1,33.

|

Micro moulage isométrique

|

| La technologie de numérisation interne est utilisée par Isometric Micro Molding pour capturer les variations d’empreinte à empreinte. |

Les seize pièces sont ensuite superposées les unes sur les autres et sur le modèle parfait pour capturer la variation de cavité à cavité. Cette variation peut ensuite être extrapolée à une variation globale estimée de la pièce dans le futur moule prévu à 32 empreintes ; 16 cavités de la pièce 1, 16 cavités de la pièce 2 et les tolérances d’empilement des assemblages sont également scannées par CT, montrant les extrêmes complets des assemblages combinés et refléteront les tolérances d’empilement réelles dans un futur assemblage automatisé.

La tomodensitométrie de 15 minutes dans cet exemple a montré des écarts de couleur de 3 microns par rapport à la numérisation des 16 cavités à la fois. Il a montré que les cavités 6 et 7 présentaient des problèmes de remplissage de moisissure près de leur base. L’analyse rapide permet aux ingénieurs de processus de dépanner et d’affiner cette différence de remplissage, de la traiter et de passer rapidement aux étapes de dépannage suivantes, telles que l’ajout d’évents de moule pour éliminer le gaz piégé provoquant des non-remplissages.

Pouvez-vous partager quelques détails sur un projet récent qui était particulièrement difficile?

Biberon: Permettez-moi de faire venir Brent Hahn, directeur des ventes et du marketing, pour répondre à cette question.

Brent Hahn: Isometric Micro Molding a récemment soutenu une entreprise de dispositifs médicaux dans le cadre d’un projet comportant 38 éléments d’une épaisseur de 0,008 po avec une longueur d’écoulement de 0,900 po (rapport 112,5:1) et moulés en PEEK. En travaillant avec l’équipe de conception du client, Isometric a pu créer une solution qui a incorporé avec succès les éléments de conception dont Isometric avait besoin et a conservé l’intention et la fonctionnalité de conception du client. Cette approche collaborative et cette communication ouverte ont abouti à un résultat rapide et réussi.

Pour conclure, que voyez-vous comme la prochaine frontière de la miniaturisation ?

Biberon: L’avenir est extrêmement prometteur pour la miniaturisation en raison de la demande dans des segments de marché clés tels que la cardiologie, la neurologie, l’ophtalmologie, la surveillance de la glycémie, l’ORL, la fibre optique et d’autres marchés de haute précision.

De nombreux assemblages petits à minuscules nécessiteront une intelligence artificielle intégrée au processus de fabrication, ainsi que les appareils, permettant aux données d’être utilisées pour développer des appareils encore plus petits et plus intelligents à l’avenir.

D’autres domaines d’opportunité pour la miniaturisation incluent les surfaces spécialisées développées via le biomimétisme, où la nature est utilisée pour imiter l’hydrophobie et l’hydrophilie, pour ne citer que quelques propriétés. Ces surfaces permettront à de nouveaux dispositifs dans le corps d’empêcher les fluides de pénétrer dans des emplacements spécifiques et d’attirer les fluides vers d’autres emplacements dans le même dispositif.

Ce sont des moments passionnants et fructueux pour les micro-mouleurs et les sociétés d’intégration d’assemblage automatisé comme Isometric Micro Molding qui ont investi de nombreuses années dans le développement de compétences pour répondre à ces besoins du marché.