Procédé inventé pour une impression 3D métal « sans défaut »

Des chercheurs de Texas A&M identifient les chimies des alliages et les paramètres de la machine pour créer des pièces imprimées en 3D sans défaut.

Bien que la fabrication additive métallique ait parcouru un long chemin ces dernières années, créer des pièces sans déformations reste un défi, d’autant plus que des matériaux nouveaux et divers sont utilisés dans le processus.

Pour remédier à ce problème, des chercheurs de la Texas A&M University ont combiné l’apprentissage automatique et l’impression 3D à voie unique pour identifier les chimies d’alliages métalliques et les paramètres d’impression appropriés pour fabriquer des pièces aux propriétés uniformes, sans défauts, ont-ils déclaré.

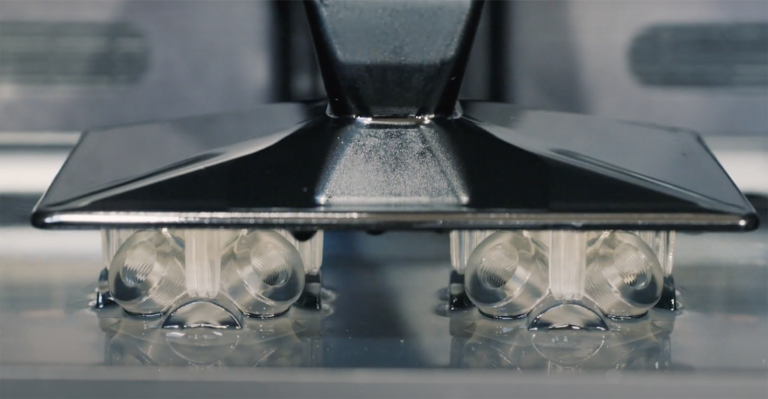

L’équipe a travaillé avec un processus d’impression 3D métallique commun appelé fusion laser sur lit de poudre, et s’est concentrée sur la chimie spécifique des métaux utilisés en relation avec la vitesse et la puissance du laser, a déclaré Raiyan Seede, doctorant au département des sciences des matériaux de l’université et Ingénierie.

Le travail s’appuie sur les recherches antérieures de l’équipe pour éliminer les pores dans les pièces métalliques 3D, ce qui est l’une des raisons pour lesquelles les déformations existent dans le produit final, a-t-il déclaré.

« Notre défi initial était de nous assurer qu’il n’y a pas de pores dans les pièces imprimées, car c’est le tueur évident pour créer des objets aux propriétés mécaniques améliorées », a expliqué Seede dans un communiqué de presse.

L’étude actuelle va plus loin en « approfondissant le réglage fin de la microstructure des alliages afin qu’il y ait plus de contrôle sur les propriétés de l’objet imprimé final à une échelle beaucoup plus fine qu’auparavant », a-t-il déclaré.

Identifier le problème

Comme d’autres processus d’impression 3D, la fusion sur lit de poudre construit également des pièces métalliques 3D couche par couche, les couches étant chauffées par un laser puis refroidies à différents moments tout au long du processus.

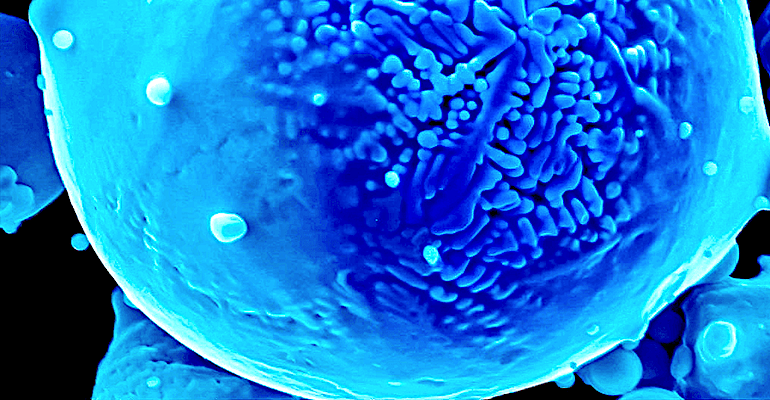

L’impression de pièces complexes nécessite l’utilisation de poudres métalliques d’alliage qui combinent différents métaux, tels que le nickel, l’aluminium et le magnésium, et à différentes concentrations, ont déclaré les chercheurs. Lorsque les alliages refroidissent pendant le processus d’impression, ils ont tendance à se solidifier à des vitesses différentes en raison de leur diversité, ce qui peut provoquer des défauts microscopiques appelés microségrégation, a expliqué Seede.

« Lorsque la poudre d’alliage refroidit, les métaux individuels peuvent précipiter », a-t-il déclaré dans un communiqué de presse.

Il a comparé le processus à verser du sel dans de l’eau. « Il se dissout immédiatement lorsque la quantité de sel est faible, mais lorsque vous versez plus de sel, les particules de sel en excès qui ne se dissolvent pas commencent à précipiter sous forme de cristaux », a expliqué Seede. « En gros, c’est ce qui se passe dans nos alliages métalliques lorsqu’ils refroidissent rapidement après l’impression. »

Étant donné que ces incohérences dans l’objet fini compromettent ses propriétés mécaniques, les chercheurs ont essayé de trouver des moyens de résoudre ce problème. Pour ce projet, l’équipe Texas A&M a étudié la solidification de quatre alliages contenant du nickel et un autre ingrédient métallique, a déclaré Seede.

Créer une solution

Plus précisément, l’équipe a étudié les phases de l’alliage à différentes températures, créant des diagrammes de phases pour déterminer la composition chimique de l’alliage qui conduirait à une microségrégation minimale lors de l’impression.

Ils ont ensuite fait fondre une seule piste de la poudre de métal d’alliage pour différents réglages laser et identifié les paramètres qui créeraient des pièces sans pores, a déclaré Seede. Après, l’équipe a combiné les informations de ces deux étapes pour décider quels réglages du laser et quelles compositions d’alliage de nickel produiraient des objets sans microségrégation, a-t-il déclaré.

Dans une dernière étape, l’équipe a formé des modèles d’apprentissage automatique pour identifier des modèles dans leurs données afin de développer une équation de microségrégation applicable à tout autre alliage. Cette équation vise à prédire l’étendue de la ségrégation en fonction de plusieurs paramètres : plage de solidification, propriétés des matériaux, puissance et vitesse du laser, a déclaré Seede.

Les chercheurs ont publié un article sur leurs travaux dans la revue La fabrication additive.

Le travail de l’équipe devrait faciliter le mélange des alliages dans la fabrication additive pour créer des pièces complexes sans défauts, même à l’échelle microscopique, a noté le professeur Ibrahim Karaman, chef du département de science et ingénierie des matériaux de Texas A&M.

Cela soutiendra son utilisation dans des industries telles que l’aérospatiale, l’automobile et la défense « qui recherchent constamment de meilleures façons de fabriquer des pièces métalliques personnalisées », a-t-il déclaré.