Medical Molder apporte la fabrication de moules en interne et les clients font la queue

Insatisfait du manque de précision des moules tiers, Applied Medical Technology a investi dans un centre d’usinage Yasda. Quatre ans plus tard, elle s’apprête à presque doubler la taille de son usine de fabrication.

La sagesse conventionnelle dans l’espace de fabrication au cours des dernières décennies a favorisé l’externalisation de tout sauf le cœur de métier d’une entreprise. C’était le MO chez Applied Medical Technology (AMT), qui moule par injection des produits médicaux tels que des tubes d’alimentation et des équipements chirurgicaux pour les équipementiers de dispositifs médicaux. La société basée à Brecksville, dans l’Ohio, avait sous-traité la production de moules d’injection plastique et de silicone. Puis, au début de 2017, il a inversé le cours et a introduit la construction de moules en interne. Un manque de précision, qui a entraîné des opérations secondaires et des coûts de main-d’œuvre supplémentaires, a motivé la décision.

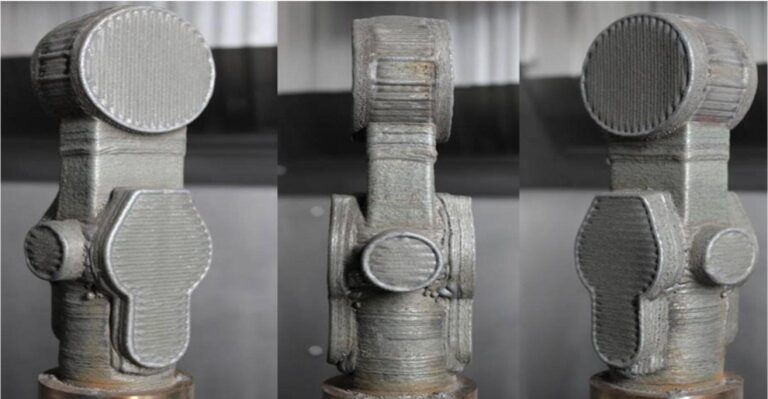

Dans la plupart des cas, la fabrication d’un moule nécessite des tolérances exactes, une précision absolue et des trajectoires d’outils sophistiquées. C’est doublement vrai pour les moules utilisés pour fabriquer des composants et dispositifs médicaux. De plus, le moulage en silicone présente des défis uniques. Le matériau a une viscosité similaire à celle de l’eau une fois qu’il touche un outil, et des tolérances serrées et une précision semblable à celle d’un rasoir sont cruciales pour tracer des chemins complexes dans de petites pièces.

« Les fermetures doivent être extrêmement étanches et la ventilation est extrêmement importante », a expliqué David Gwaltney, responsable outils et matrices chez AMT. « Nous essayons de ne faire absolument aucun ajustement ou polissage à la main sur l’outillage, car nous ne pouvons tout simplement pas vivre avec les tolérances du travail manuel par rapport à ce qui sort d’une machine. »

Des outils défectueux ont augmenté les coûts

La qualité des moules avait baissé, augmentant les coûts des outils défectueux et la gestion des fournisseurs et de la logistique, et Gwaltney a commencé à rechercher la meilleure façon d’apporter la fabrication de moules en interne. Un nom – Yasda – est revenu encore et encore, a-t-il dit.

Gwaltney connaissait les centres d’usinage de précision de Yasda dès le début de sa carrière alors qu’il travaillait dans un atelier de moulage par injection plastique. « Je m’en suis souvenu, puis j’ai commencé à vérifier et j’ai trouvé que quelques-uns des très bons magasins ont des Yasdas », a-t-il déclaré. Visiter l’usine d’un constructeur de machines en Corée a laissé une impression.

« Ils avaient des Yasdas qui faisaient tous leurs travaux sur les broches et les tourillons à cinq axes, donc tous leurs trucs à très haute tolérance [was built] sur les machines Yasda », a déclaré Gwaltney. « En faisant un peu plus de recherches, j’ai découvert à peu près tous les constructeurs de machines-outils avaient des Yasdas dans leur usine de construction de machines-outils. Cela vous dit quelque chose. »

Alors que Yasda était l’un des principaux candidats à la boutique d’AMT, Gwaltney avait besoin de plus de preuves. Il a contacté Bill Chapel, un ingénieur commercial du centre technique de Detroit de Methods Machine Tools. Chapel a emmené Gwaltney voir une flotte de Yasda dans un atelier en Pennsylvanie. Là, il a parlé aux gens de l’atelier qui fabriquaient les pièces, ainsi qu’au propriétaire du magasin. « Vous obtenez les meilleurs commentaires des gars qui le font tous les jours », a déclaré Gwaltney. « En voyant cela et en entendant cela, nous avons pris notre décision à ce moment-là. »

La Yasda YMC 430, une machine-outil à cinq axes, a fourni la précision et les capacités de finition de surface dont AMT avait besoin, a déclaré Gwaltney, et la conception compacte occupait un espace au sol minimal. « Certains de nos travaux de cavité sont si petits que nous dégrossions et finissons tous en même temps. Vous pouvez tenir la plupart de nos blocs dans votre main », a déclaré Gwaltney.

En intégrant en interne la partie fabrication de moules de l’entreprise, AMT a pu augmenter le débit et la précision, et atteindre des tolérances plus strictes tout en protégeant sa propriété intellectuelle.

L’art de l’entretien des machines

Une partie du succès du YMC 430 est due aux mesures de maintenance préventive réfléchies et au niveau d’attention qu’AMT instille dans son travail. « Nous sommes extrêmement prudents avec le Yasda. Nous ne le battons pas du tout », a déclaré Gwaltney. « Nous n’utilisons rien d’autre que des supports haut de gamme, des supports de travail et des outils. »

Le YMC 430 continue d’impressionner AMT quatre ans après son installation. Il n’y a pas besoin de compensation de précision, et contrairement à ce qu’il a entendu sur les machines à cinq axes, les capacités du YMC 430 ne sont pas simplement similaires à l’ajout d’une table à tourillons à une machine à trois axes. « Cette machine est tout aussi précise que n’importe quelle machine à tourillons que j’ai vue », a déclaré Gwaltney.

L’exactitude et la précision sont importantes, mais il y a plus à acheter une machine-outil. Les propriétaires et les directeurs d’ateliers d’usinage font un investissement substantiel – ils établissent un lien avec leur fournisseur de machines-outils et doivent avoir confiance que leurs fournisseurs se présenteront et feront le travail. Alors que Gwaltney a envisagé une autre machine-outil au cours de sa phase de recherche, les personnes derrière la machine n’étaient pas à la hauteur du dévouement indéfectible de Methods à la satisfaction du client. « Je pense que leur machine en était capable, mais connaissant Bill et les méthodes, je me sentais un peu mieux dans cette direction », a déclaré Gwaltney. « Si vous êtes si proche et que vous parlez de Yasdas, cela n’avait aucun sens d’aller autrement. »

Methods a puisé des ressources dans ses centres techniques de Détroit et de Boston pour s’assurer que l’installation de la machine et la formation se sont déroulées sans accroc.

AMT occupe une installation de 124 000 pieds carrés et est sur le point de presque doubler son empreinte et d’augmenter sa capacité de production grâce à l’automatisation. L’objectif final, a déclaré Gwaltney, est d’introduire une autre machine Yasda et de placer un robot entre les deux. « Je veux le grand frère du YMC 430, le YMC 650 », a-t-il déclaré. « C’est déjà prévu dans l’espace au sol du nouveau magasin. »