L’utilisation de la robotique a-t-elle amélioré la fabrication de dispositifs médicaux ?

L’avènement de l’Industrie 4.0 et plus récemment la pandémie de COVID-19 ont mis des robots au travail dans la fabrication de dispositifs médicaux. Quel impact ont-ils eu ?

Aujourd’hui, l’automatisation robotique est intégrée dans presque toutes les facettes du traitement et de la production de dispositifs médicaux. Steven Jacobsen de MICRO, responsable de l’ingénierie de développement des procédés, répond à quelques questions sur la façon dont la robotique maximise le débit, la vitesse et l’efficacité dans la fabrication de dispositifs médicaux. MICRO est un fabricant sous contrat à service complet de dispositifs médicaux de précision, de moulage par injection et par insertion, de moulage par injection de métal, d’ensembles de tubes fabriqués, de sous-ensembles et de dispositifs complets.

Sommaire

- 1 La pandémie de COVID-19 a-t-elle apporté une nouvelle urgence à l’automatisation de la fabrication de dispositifs médicaux ?

- 2 Quels facteurs ont permis aux fabricants d’intégrer pleinement la robotique dans les flux de production ?

- 3 Quels procédés de production sont particulièrement bien adaptés à la robotique ?

- 4 Quels autres défis de fabrication la robotique peut-elle aider à relever ?

- 5 Quelles autres applications pour la robotique utilisez-vous actuellement ?

La pandémie de COVID-19 a-t-elle apporté une nouvelle urgence à l’automatisation de la fabrication de dispositifs médicaux ?

Jacobsen : La cohérence, la propreté et la réduction des points de contact ont toujours été des facteurs importants dans l’automatisation des processus de fabrication de dispositifs médicaux. Dans le monde actuel du coronavirus (COVID-19), cependant, il est encore plus nécessaire de réduire les interactions entre les humains, les machines et les produits. Les composants développés manuellement dans cet environnement comportent des risques qui n’ont jamais été vus auparavant. Auparavant, il était très courant d’utiliser une approche en série pour les cellules de travail où les opérateurs effectuaient des tâches sur un composant ou un assemblage et transmettaient ces composants à l’opérateur suivant à proximité.

La distanciation sociale actuelle et les séparateurs en plexiglas utilisés pour empêcher la contamination ont rendu ces opérations encore moins efficaces tout en augmentant encore les coûts d’exploitation. La contamination de la surface d’un assemblage ou d’un composant de dispositif médical en cours de fabrication peut présenter un faible risque pour les techniciens lorsque des précautions sont prises ; néanmoins, si cela peut être évité, cela devrait être le cas. Cette situation malheureuse n’a fait que mettre en évidence les avantages de véritables processus automatisés du début à la fin. L’automatisation a également réduit l’impact temporaire de la perte de membres du personnel en raison des congés familiaux liés au COVID-19.

Dans l’ensemble, MICRO et l’industrie dans son ensemble auraient été significativement plus impactées si nous n’avions pas investi autant dans ces systèmes critiques. Même sans ces facteurs, les systèmes robotiques dans la fabrication de dispositifs médicaux offrent toujours des avantages significatifs. La capacité de se déplacer avec la dextérité d’une main humaine mais avec une vitesse, une cohérence et des tolérances plus strictes reste un excellent incitatif financier. Notre zone de traitement des tubes en acier inoxydable, par exemple, est aujourd’hui complètement différente de ce qu’elle était il y a dix ans. Il y a dix ans, vous auriez vu une pièce remplie de personnes à proximité, effectuant différentes tâches, telles que faire fonctionner des machines et inspecter des composants. Aujourd’hui, cette même pièce est remplie de cellules automatisées en réseau et d’une personne pour superviser leur fonctionnement.

Quels facteurs ont permis aux fabricants d’intégrer pleinement la robotique dans les flux de production ?

Jacobsen : L’avènement de la révolution de l’Industrie 4.0, ou la quatrième révolution industrielle, grâce à l’utilisation de la technologie moderne a ouvert de nombreuses portes pour l’intégration de systèmes. Cela a augmenté la vitesse à laquelle ces outils peuvent être intégrés dans les flux de production. L’avancement des protocoles de communication machine tels que Ethernet IP et l’adoption continue des flux de données basés sur OPC ont considérablement réduit la complexité de l’intégration de l’automatisation robotique dans les cellules de travail existantes. Ces fonctionnalités sont maintenant devenues un standard pour nous et nous ont permis de voir ces systèmes de pointe grâce à divers outils d’analyse. Cela a augmenté à la fois la visibilité de l’atelier et la disponibilité globale avec les avantages associés de la maintenance prédictive que ces données fournissent. Ces technologies ont même permis à notre équipe technique de résoudre plus efficacement une grande variété de problèmes avec les cellules robotiques et d’autres machines en réseau. Les avantages de cela n’ont jamais été aussi évidents puisque, dans de nombreux cas, ce dépannage s’est produit à distance pendant que l’ingénieur travaillait à domicile. La « nouvelle normalité » n’aurait pas été possible pour nos ingénieurs de fabrication sans cette approche.

Quels procédés de production sont particulièrement bien adaptés à la robotique ?

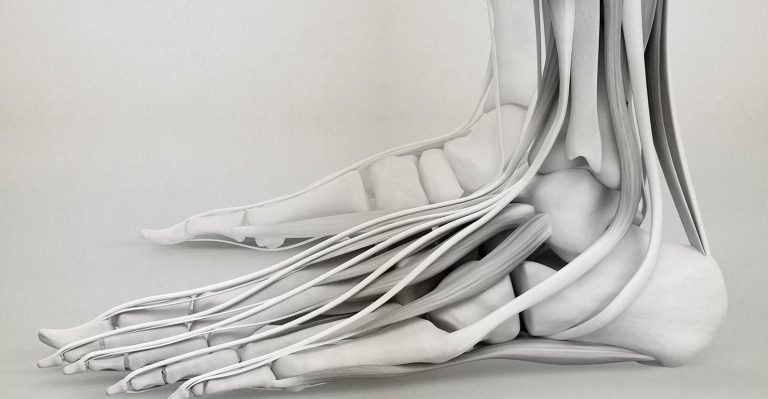

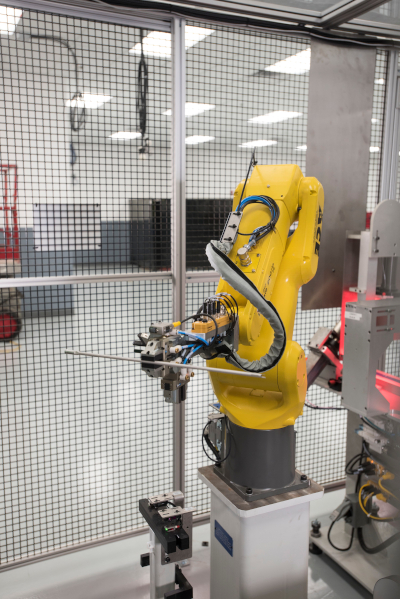

Jacobsen : Dans certains cas, automatiser un processus pour protéger l’opérateur est tout autant incitatif que les autres avantages financiers. La pandémie de COVID-19 a mis en lumière les risques potentiels de transmission de maladies infectieuses par le biais d’agents pathogènes véhiculés par le sang, de gouttelettes atomisées en suspension dans l’air et de transmission par contact de surface. Une évaluation des risques montrera clairement que les zones de fabrication d’objets tranchants constitueront l’une des opérations les plus risquées et donc parfaitement adaptées à l’automatisation robotique. Pour MICRO, il s’agissait du broyage et du traitement des objets tranchants médicaux, où les composants sont extrêmement délicats et doivent être produits en grands volumes. La robotique peut aider à protéger les opérateurs contre les coups accidentels et à protéger les objets tranchants contre les dommages, deux défis courants dans la production d’objets tranchants pour médailles.

En outre, un autre facteur qui a motivé l’utilisation de l’automatisation est les exigences de débit et les normes strictes de qualité et de propreté dans la fabrication de dispositifs médicaux. Nous avons réussi à intégrer la robotique à six axes dans plusieurs de nos cellules de broyage, ce qui nous permet de charger des bandes d’objets tranchants dans divers dispositifs d’affûtage et d’ébavurage. Une opération humaine ne serait tout simplement pas en mesure de reproduire la précision requise pour placer ces composants et les tolérances strictes associées à ce type d’opération.

Quels autres défis de fabrication la robotique peut-elle aider à relever ?

Jacobsen : Parmi les nouveaux domaines d’intérêt de la robotique, citons le nettoyage et l’ébavurage des composants en cours de fabrication. La robotique collaborative fonctionnant aux côtés de cellules de travail semi-automatisées est désormais de plus en plus utilisée pour effectuer ces types de tâches que l’on croyait auparavant trop délicates ou nécessitant trop de retours d’information pour les systèmes automatisés. Chez MICRO, nous explorons l’utilisation de ces systèmes flexibles pour remplacer certaines des opérations d’ébavurage manuel qui sont devenues une partie inattendue de notre processus. Encore une fois, ce ne sont pas les applications typiques auxquelles vous penseriez lorsque vous envisagez la robotique intégrée. Les applications traditionnelles se sont concentrées sur l’entretien des machines, mais il existe de nombreux cas où une machine telle qu’une machine à vis suisse ou un broyeur à cinq axes avec un tube d’alimentation peut fonctionner sans surveillance pendant de longues périodes sans intervention. Le post-traitement requis, cependant, peut désormais être géré au moment de la création sans impact sur les temps de cycle. Cela peut éliminer le besoin de certaines opérations manuelles d’ébavurage ou de finition en masse.

Les capteurs à retour de force intégrés dans les outils robotiques en bout de bras, associés à des algorithmes de vision personnalisables et en évolution rapide, sont désormais plus intégrés que jamais. Cela nous a permis d’explorer l’automatisation de ces types d’opérations qui nécessitent des modifications dynamiques basées sur les conditions de bavure dans l’acier dues à l’usure de l’outil, à l’éclair d’un composant moulé ou même à un retour visuel tel qu’une oxydation excessive due à la chaleur. L’ébavurage contre une meule abrasive avec la robotique nécessite différentes quantités de pression sous différents angles d’attaque, et la quantité de pression est dynamique en fonction de la variable d’entrée et des conditions abrasives. Tout cela peut maintenant être pris en compte avec l’utilisation de ces outils avancés pour produire un produit uniforme et cohérent qui n’était pas réalisable auparavant.

Quelles autres applications pour la robotique utilisez-vous actuellement ?

Jacobsen : L’inspection visuelle et l’emballage des objets tranchants est un autre domaine où tirer parti de la robotique peut être très utile. Nous avons eu beaucoup de succès en ajoutant des bras de robot compacts et à plus grande vitesse aux machines d’emballage, d’inspection et de séparation d’aiguilles, car leur taille et leurs taux d’accélération sont bien adaptés à ces opérations. Des tâches simultanées peuvent être effectuées dans différentes zones de cellule de travail, ce qui s’est avéré particulièrement utile dans les applications d’emballage et dans la manipulation d’aiguilles et d’objets tranchants. Les processus automatisés exploitant ce type de bras robotisé permettent d’emballer des composants de différentes tailles et formes avec une vitesse et une précision élevées et un emballage efficace et cohérent, ce qui est essentiel pour les partenaires en aval.

La production de tubes est bien adaptée à l’automatisation robotique. En collaboration avec l’un de nos partenaires, nous avons récemment conçu une machine de découpe laser flexible à quatre axes capable de gérer différentes longueurs, diamètres et épaisseurs de tubes en tant que solution automatisée pour obtenir des volumes de composants élevés. Cette application est particulièrement utile pour produire des tubes de support en acier inoxydable pour de nouveaux dispositifs médicaux avec des caractéristiques de conception complexes. Le système utilise une série de caméras de vision pour orienter le tube en fonction d’une forme préformée ainsi que pour localiser le début du programme de découpe laser CNC avec chaque composant.

De plus, nous avons pu dédier un système robotique pour desservir deux machines mais en utilisant un robot à six axes pour reproduire les mouvements exacts de la main d’un opérateur pour retirer la pièce finie, et dans le même mouvement insérer le tube vierge à travers la machine rotative actionneur. L’intégration de ces deux cellules a permis à chaque machine de fonctionner sans surveillance pendant quatre heures consécutives, ce qui a augmenté l’efficacité de la production et réduit les défauts esthétiques ainsi que la nécessité de fréquentes inspections en cours de processus.

Forts du succès de ce projet, nous avons intégré une machine supplémentaire avec une approche encore plus dynamique de la flexibilité des composants. Cette cellule a été conçue pour produire différentes familles de composants et différentes combinaisons de diamètres et de longueurs. Pour vérifier que les composants qui ont été chargés manuellement sur le rack correspondaient au programme de coupe comme prévu, nous avons tiré parti de la flexibilité du robot et intégré des capteurs de vision simples à l’extérieur de la zone de coupe pour simuler un contrôle visuel. De plus, des capteurs ont été intégrés à la pince qui pouvaient vérifier le diamètre et confirmer qu’il avait le bon tube en fonction de la distance de fermeture de ses doigts. Les intrants nous ont permis d’utiliser une solution automatisée dans un environnement à mélange de produits élevé.

Nous utilisons également la robotique pour gérer une variété d’opérations dans une cellule intégrée pendant le processus de tampographie. L’automatisation robotique est utile pour les composants de tuyauterie avec des composants extrêmement délicats sujets aux rayures, ainsi qu’un débit élevé requis pour la gamme de produits. Nous avons créé une cellule qui utilise un robot à six axes en combinaison avec une série d’actionneurs à choisir dans un rack. Nous avons intégré un système de vision sophistiqué dans le système de cellule de travail, avec des caméras à plusieurs endroits dans le processus de tampographie pour l’inspection en cours et l’inspection finale. Les opérateurs de machines peuvent gérer plusieurs machines dans l’atelier pendant que le robot fait le reste.

Le système de vision peut vérifier l’orientation et charger le composant dans l’imprimante. De plus, il peut calculer l’orientation radiale à partir de composants chargés de manière aléatoire en quelques millisecondes et la traduire en code dynamique qui fournit la coordonnée exacte pour charger un tube sur une broche d’alignement avec 0,002 pouce de jeu à chaque fois, optimisant ainsi le temps de cycle et la précision. Les rayures de la surface du tube sont éliminées et aucune encre des mains d’un opérateur n’est accidentellement déposée sur l’OD. Les tubes peuvent être déchargés, inspectés avec des capteurs de vision supplémentaires utilisant la technologie OCR (reconnaissance optique de caractères) pour vérifier la lisibilité du texte, et notés pour déterminer l’acceptation.

Dans l’ensemble, les cellules de travail automatisées d’aujourd’hui font déjà partie intégrante de la fabrication de dispositifs médicaux. La pandémie de 2020 n’a fait que renforcer la nécessité de progresser davantage vers des cellules automatisées tant pour la santé et la sécurité de notre main-d’œuvre que pour la continuité de la chaîne d’approvisionnement. Comme la plupart des fabricants de dispositifs médicaux, notre entreprise était considérée comme une entreprise essentielle dès le début de la pandémie. Assurer la continuité d’approvisionnement de ces dispositifs et outils de sauvetage que nous proposons n’est pas une tâche facile dans ces conditions. Alors que l’industrie a continué à évoluer dans le sens d’une automatisation accrue pendant des années, il faut parfois un catalyseur encore plus extrême pour opérer un véritable changement durable. Des solutions innovantes avec robotique, analyse de données, visibilité en atelier et assistance à distance sont quelques-uns des nombreux outils qui nous ont permis d’atteindre notre objectif de livrer le produit à temps et sans compromettre la sécurité de notre main-d’œuvre.