Les fabricants d’additifs peuvent apprendre du développement de puces informatiques

Ceux qui utilisent la fabrication additive devraient-ils adopter une version de la feuille de route de production utilisée par les fabricants de puces ?

L’industrie de la fabrication additive (AM), malgré des améliorations, fonctionne au statu quo depuis plus d’une décennie. Une bonne pratique appelée DfAM (Design for Additive Manufacturing), créée pour adopter l’impression 3D afin de produire des pièces géométriquement complexes, a contribué à faire avancer l’industrie, mais DfAM a également institutionnalisé et verrouillé ses limites. Aujourd’hui, la confiance dans la FA reste bloquée par de tels compromis.

Nous devons surmonter ces limites et prendre des risques pour progresser. Notre planète a besoin d’une plus grande innovation dans l’espace, les voyages aériens commerciaux, les dispositifs médicaux, l’énergie, etc. Je n’ai pas de prescription toute prête pour l’ensemble de la FA, mais j’aimerais partager les moments forts de mon parcours pour rendre la DfAM discutable et aider les ingénieurs à créer leurs produits « impossibles ».

Sommaire

Découvertes dans les domaines des puces, du solaire et du VC

Pour moi, le voyage vers la construction d’un système AM à partir de zéro et la création d’une entreprise qui vient d’être rendue publique à l’automne 2021, a commencé dans l’unité technologique des forces de renseignement israéliennes. Là, j’ai appris à utiliser la résolution de problèmes de feuille blanche pour atteindre des objectifs apparemment impossibles. La science derrière cette expérience d’apprentissage m’a donné une base claire à partir de laquelle rejoindre l’industrie commerciale.

Chez le fabricant de puces semi-conductrices Applied Materials, j’ai découvert les méthodes de fabrication complexes et en couches utilisées pour fabriquer des puces informatiques, une avec des centaines d’étapes et des approches de surveillance et de contrôle. Les connaissances acquises ici conduiraient au déploiement de capteurs et de structures de test à l’intérieur du système AM que je créerais.

Une machine de fabrication additive est une usine de fabrication complète dans une boîte. Il construit le produit/composant du début à la fin dans un seul environnement clos. C’est similaire à la fabrication de semi-conducteurs multicouches, mais confiné à l’intérieur d’une seule machine dédiée. Nous avons introduit des structures de test de type plaquette dans nos systèmes AM pour mesurer puis contrôler la qualité et nous fournir des résultats précieux. De telles structures surveillent et/ou aident à guider la production en temps réel, en gérant la physique du dépôt de couches spécifiques, les gaz de la chambre et d’autres facteurs pendant la construction AM.

Ces sorties sont utilisées pour définir les paramètres opérationnels ainsi que pour fournir des informations sur les scénarios les plus défavorables. Cela permet de valider que les conditions de l’équipement sont suffisamment contrôlées pour produire un produit de bonne qualité, ce qui est très différent de la simple mesure du processus. Il aborde la physique invisible et environnante qui sous-tend l’ensemble du processus de fabrication additive.

Après Applied Materials, j’ai rejoint First Solar et j’ai poursuivi mon « cours » en surveillance et contrôle de processus in situ. De nombreuses leçons ont été apprises et les objectifs ont été atteints. Nous avons fait de grands progrès dans l’efficacité des modules solaires : une amélioration de 50 % de la puissance de sortie des panneaux solaires.

Après avoir travaillé dans l’industrie solaire, j’ai rejoint Khosla Ventures pour en savoir plus sur le côté commercial des startups et leurs marchés.

Khosla Ventures était une école de commerce fantastique. C’est là que j’ai vu la «vallée de la mort», un endroit visité par de nombreuses entreprises dont les produits et la technologie se concentrent uniquement sur le remplacement de quelque chose à moindre coût.

La valeur est essentielle

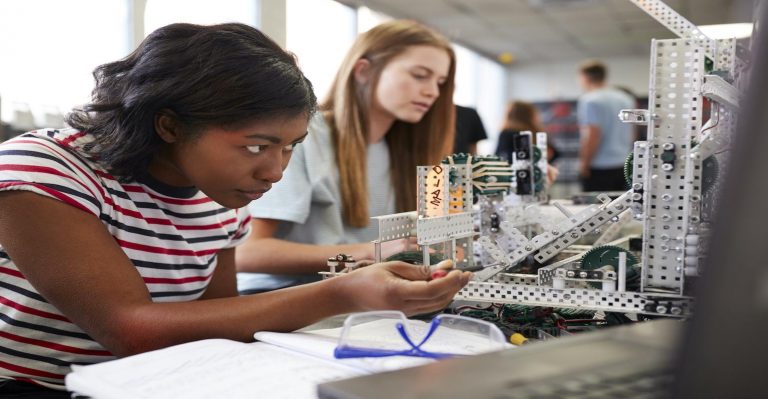

Chaque nouvelle technologie de fabrication, lorsqu’elle est inventée et commercialisée par une startup, doit fournir à ses clients un avantage fonctionnel/de performance supplémentaire au-delà d’un coût moindre. La valeur doit être là même à petite échelle, ce qui donne à l’entreprise le temps d’augmenter progressivement son échelle et ses revenus, en s’assurant également que la technologie est à la hauteur des défis de la vie réelle. Ce fut une leçon essentielle que j’ai apprise sur la mise sur le marché d’une nouvelle technologie de fabrication.

En discutant avec des clients et des experts qui exploraient la FA, il est devenu clair que la technologie de FA métallique était bloquée à un niveau de capacités géométriques qu’elle avait atteint au siècle dernier. Désormais, dans l’industrie des puces, les règles de conception pour la fabrication (DFM) ont continuellement évolué en tant que solution pour continuer à piloter des fonctionnalités de plus en plus petites dans les semi-conducteurs, même si la résolution fondamentale de l’équipement de lithographie a atteint une limite théorique il y a près de 20 ans. Mais les capacités DfAM et Metal AM se sont bloquées à une limitation géométrique qui était plus ou moins gelée. Ces limitations sont extrêmement nocives, du point de vue de la conception, et entraînent des compromis massifs sur les performances.

Cette pratique consistant à pousser une technologie qui ne répond pas aux besoins du client est futile. C’est la raison pour laquelle l’adoption de la FA a été si lente. La technologie ne peut pas être poussée ; il faut le tirer.

Les leçons de SpaceX

L’un des moments les plus cruciaux pour moi, alors que j’étais sur le point d’établir ce qui allait devenir Velo3D en 2014, est venu lors d’une réunion avec l’équipe propulsion et AM de SpaceX. Ils m’ont dit ceci : « Environ 70% des pièces que nous essayons de faire avec AM, nous produisons du premier coup. Pas d’issues. Les supports ne sont pas un problème. Le post-traitement n’est pas un problème. Environ 20 à 25 % de nos pièces nécessitent plusieurs itérations jusqu’à ce que nous les découvrions. Et puis, avec environ 5 à 10 % de nos pièces, nous passons jusqu’à trois mois à essayer de produire. Cela inclut de nombreuses itérations dans la conception, la préparation de l’impression et les paramètres d’impression. Mais, à la fin, nous les abandonnons… Si nous pouvions fabriquer ces derniers cinq pour cent de nos pièces les plus innovantes, alors 100 pour cent de nos pièces cibles passeraient dans cette catégorie. Nous ferions beaucoup plus de pièces avec des additifs, sans avoir à faire de compromis ou à supprimer les conceptions. »

C’était mon moment « aha ». Nous avions maintenant notre feuille blanche et notre étoile du nord. Le travail de création de notre solution de bout en bout a commencé tranquillement en 2014 à partir de zéro. Il y a eu des essais et des échecs, comme il y en a eu parfois dans le développement de puces, l’investissement solaire et VC. Mais nous avons atteint nos objectifs. Notre fonctionnement aujourd’hui est profondément axé sur le client et collaboratif, comme il l’a été depuis le début via cette conversation perspicace avec SpaceX.

Le lièvre sont les leçons

Dans l’industrie des puces, la « loi de Moore » prévoyait un doublement du nombre de transistors sur un circuit intégré tous les deux ans. C’est devenu une réalité grâce à l’adhésion de tous ceux qui ont joué un rôle dans l’informatique. La productivité de l’industrie AM s’accélérera également à mesure que de nouveaux lasers seront ajoutés et que la taille de la chambre augmentera. Avec une économie d’échelle améliorée, les coûts chuteront également de manière significative, comme ils l’ont fait avec le solaire. Mais la productivité n’a de sens que si vous pouvez produire des choses utiles. Pour cela, DfAM, qui a servi pendant plus de deux décennies d’étouffeur officiel de l’innovation, avec une croissance et une évolution minimales, doit désormais céder la place aux progrès de la technologie de fabrication.

Les progrès rapides du développement des puces ont créé une révolution dans tous les secteurs. Cela a changé nos vies. La FA peut faire quelque chose de presque aussi impressionnant dans le domaine de l’innovation industrielle, de la MRO et des chaînes d’approvisionnement raccourcies à la demande. La FA avancée « sans support » peut fabriquer la plupart des conceptions de ciel bleu et créer d’énormes impacts dans l’espace et l’aviation, et plus encore.

C’est là que les leçons, en particulier du développement de puces – sur la définition d’objectifs et l’amélioration accélérée – peuvent nous aider à nous guider dans la FA. Pourquoi devrions-nous travailler pour bouleverser les conventions ? Pour paraphraser vaguement une idée célèbre : « Faites ce que vous pensez être impossible, afin que l’impossible puisse ensuite être fait par d’autres. »

Est-il temps d’adopter une version de la feuille de route utilisée par les fabricants de puces ? Je crois que oui.