La simulation et les tests sont au cœur de l’ingénierie d’un monde meilleur

En brouillant les frontières entre les domaines de l’industrie, les équipes d’ingénierie peuvent utiliser les dernières solutions pour créer dès aujourd’hui les produits innovants de demain.

Les ingénieurs d’aujourd’hui innovent en matière de produits et de processus qui ont le potentiel de rendre le monde meilleur pour nous en améliorant la façon dont les gens vivent, voyagent, se connectent et traitent les maladies. Lorsqu’ils conçoivent de nouveaux produits ou améliorent des produits existants pour répondre à la demande de produits plus personnalisés, plus légers et plus sûrs, ils doivent respecter des spécifications et des exigences mises à jour pour réduire les émissions, améliorer l’efficacité énergétique et étendre les performances opérationnelles.

L’un des défis les plus difficiles auxquels les ingénieurs sont confrontés est de concevoir des produits fiables et durables tout en gérant la complexité, en réduisant les coûts et en raccourcissant les délais de mise sur le marché. Comment un ingénieur transforme-t-il ces exigences apparemment contradictoires en opportunités ?

L’adoption d’un jumeau numérique complet est le facteur clé du succès de l’innovation industrielle durable. En appliquant un jumeau numérique, les équipes d’ingénierie peuvent gérer la complexité avec des compromis de décision de conception qui se traduisent par l’innovation du produit. La combinaison de la simulation et du test est cruciale pour donner vie au jumeau numérique. Je vois cela comme le « cœur battant » de ces jumeaux numériques complets. Les applications de simulation et de test numériques permettent d’exploiter la complexité de la conception et d’accélérer l’innovation tout au long du cycle de vie, en fournissant des informations sur les performances réelles des produits et des processus.

Il existe quatre impératifs d’investissement clés qui peuvent accélérer l’innovation grâce à des solutions de simulation et de test :

Modélisez la complexité

La résolution de problèmes industriels complexes nécessite une approche qui implique plusieurs disciplines et méthodologies physiques pour saisir toutes les complexités qui influencent les performances des produits. Bien que les ingénieurs puissent désormais évaluer les performances d’un large éventail de phénomènes physiques, chaque domaine a toujours nécessité un ensemble spécifique d’outils logiciels. Les interfaces, les processus, les fichiers de données et le vocabulaire peuvent être complètement différents et entraver la collaboration. Dans cette situation, une intégration complète entre plusieurs outils d’analyse est nécessaire pour mieux prévoir les performances des produits. Une approche basée sur des modèles qui permet la simulation et la vérification multi-domaines est essentielle pour développer les produits avancés d’aujourd’hui.

Intéressons-nous à un incroyable exemple de complexité : le corps humain. Vyaire Medical est un fabricant leader de solutions pour le traitement et la surveillance des affections respiratoires à chaque étape de la vie. Leur engagement représente un défi d’ingénierie considérable. Après tout, les patients se présentent sous différentes formes et tailles (morphologies), et chaque patient a un profil respiratoire unique.

Historiquement, ils utilisaient des modèles simplifiés, et bien qu’ils aient pu en extraire des informations significatives, leur utilisation était limitée en raison d’un manque de réalisme. Peu à peu, l’équipe a commencé à introduire des données spécifiques aux patients dans leurs simulations de dynamique des fluides computationnelle (CFD) fournies par le logiciel Siemens Simcenter. Aujourd’hui, ils utilisent des scans de vraies têtes humaines qui représentent les morphologies des caractéristiques de toutes les populations de patients : adultes, pédiatriques et nourrissons.

Explorez les possibilités

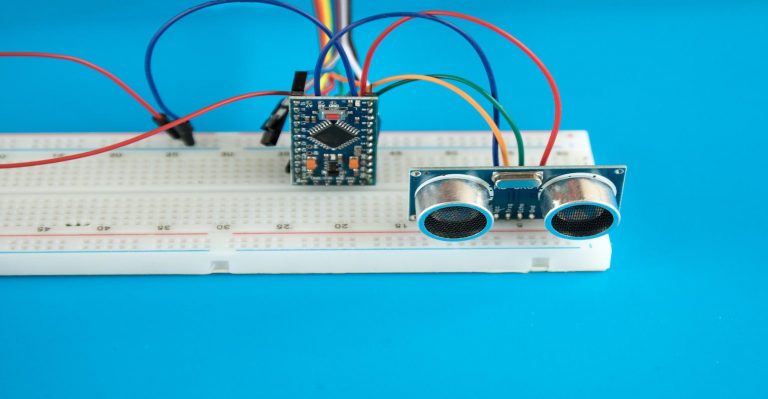

L’exploration des conceptions nécessite l’utilisation de différentes technologies. L’utilisation de l’intelligence artificielle (IA) et de l’apprentissage automatique peut générer des centaines d’architectures système, qui peuvent être évaluées rapidement pour identifier les plus prometteuses grâce à un processus appelé ingénierie générative.

C’est ainsi que NEVS, un constructeur suédois de voitures électriques, conçoit des véhicules électriques haut de gamme et des expériences de mobilité simples, attrayantes et distinctives, mais qui façonnent également un avenir plus brillant et plus propre pour tous. Ils ont utilisé l’optimisation de la topologie basée sur les flux dans Simcenter, puis l’ont couplée à la solution de fabrication additive Siemens NX. Le résultat a été une augmentation de 400 % de la capacité de désembuage, des débits 80 % plus élevés autour des pieds des passagers et un volume inférieur de 16 % pour des économies potentielles. Ils sont un excellent exemple d’innovation industrielle durable en action.

Aller plus vite

En tirant parti des modèles en cours de développement et en étendant leur utilisation à d’autres phases du cycle de vie du produit, la vitesse et l’agilité peuvent être atteintes. Par exemple, les modèles d’ordre réduit permettent d’utiliser des jumeaux numériques dans de nombreuses applications en ne transmettant que leurs attributs de base, notamment la conception, les contrôles et la surveillance de l’état.

L’intelligence artificielle est une technologie omniprésente aujourd’hui, et l’ingénierie ne fait qu’effleurer la surface de ce qui est possible avec l’IA. Par exemple, il peut aider les ingénieurs en permettant des processus de configuration plus rapides et en prédisant la prochaine commande qu’ils sont susceptibles d’utiliser, permettant aux ingénieurs débutants et experts de travailler avec le même outil. Les modèles de réseaux de neurones peuvent accélérer de quelques ordres de grandeur les prédictions de performances des premières conceptions tout en capturant les tendances des changements. L’IA peut transformer les modèles de jumeaux numériques créés pendant la phase d’ingénierie de conception en jumeaux numériques exécutables qui s’exécutent en temps réel sur l’appareil périphérique en tant que capteurs virtuels intelligents. Les modèles de jumeaux numériques peuvent être utilisés pour prédire en continu les performances tout en surveillant le produit en temps réel.

Les outils de simulation et de test dans le cloud permettent aux équipes d’ingénierie d’analyser des problèmes plus importants avec une plus grande fidélité, de mener des simulations plus complexes, d’exécuter simultanément plusieurs études d’exploration de conception et même de s’adapter aux changements de simulation à la demande. L’objectif de ces solutions est d’aider les équipes d’ingénierie à prendre plus rapidement de meilleures décisions de conception grâce aux données de performances fournies par les solutions de simulation et de test.

Restez intégré

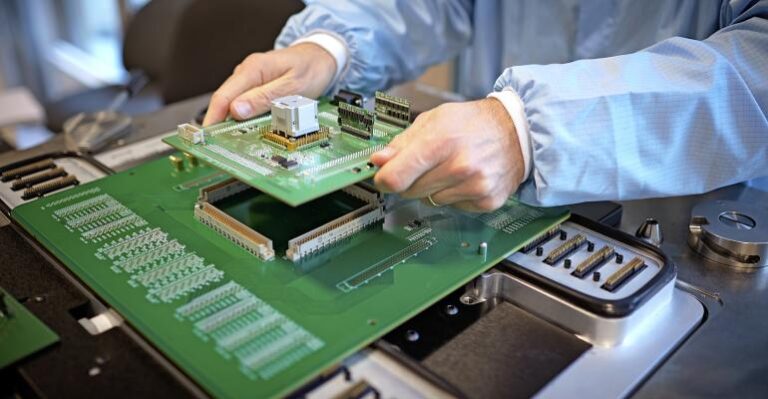

La connexion des activités pertinentes au cours du processus de développement du produit garantit que la bonne personne peut accéder à la bonne information au bon moment. Les processus traditionnels de CAO à CAE peuvent être sujets aux erreurs car ils sont déconnectés, impliquant plusieurs utilisateurs de différentes équipes avec des connaissances techniques différentes. Pour les produits complexes d’aujourd’hui, un ensemble d’outils intégrés qui associe la conception à la simulation multidisciplinaire permet aux équipes d’ingénierie de rester alignées, de travailler beaucoup plus rapidement et d’éliminer les retouches.

Aujourd’hui, le rôle des tests physiques évolue. Dans cette nouvelle ère numérique, il est crucial de tester, valider et optimiser les conceptions du monde réel. Les services d’essais ressentent les effets de cette évolution dans leur travail, tant en volume qu’en contenu technique. Pour atteindre une productivité maximale, des solutions de test innovantes sont cruciales.

Princess Yachts est un excellent exemple de combinaison de simulation et de test. Ils sont l’un des principaux fabricants mondiaux de yachts à moteur de luxe et proposent une gamme de yachts de sport, de yachts à moteur flybridge et de superyachts. Chaque yacht est unique, donc le bruit et les vibrations sont différents pour chaque construction. Des tests rigoureux sont nécessaires pour parfaire la performance acoustique globale, à l’intérieur comme à l’extérieur. Ils tirent parti des méthodes de test numériques avancées de bruit, de vibration et de dureté (NVH). Des tests physiques sur de nouveaux matériaux garantissent que leurs modèles de simulation initiaux sont précis, et ils utilisent des modèles de test automatisés et des rapports par lots pour certifier efficacement des dizaines de configurations.

En combinant test et simulation, les mondes physique et virtuel interagissent intimement pour se compléter dans de multiples scénarios. Les données de test sont utilisées pour créer, valider, améliorer et piloter des modèles de simulation. Les modèles de simulation étendent les capacités de test et améliorent et confirment les données de test. À mesure que la complexité des produits augmente, les équipes de simulation et de test ne peuvent pas se permettre de fonctionner isolément du reste de l’organisation. La traçabilité et la standardisation des processus deviennent critiques. Un investissement dans un environnement géré peut rapporter d’énormes dividendes.

Au-delà des applications typiques, un excellent exemple d’une couche supplémentaire de complexité est l’électrification et les applications de conduite autonome qui nécessitent de plus en plus une conception de câblage plus complexe. Rester intégré dans ce cas signifie que les équipes qui conçoivent les faisceaux de câbles et les systèmes de routage doivent être alignées avec les équipes qui effectuent la simulation du système, la simulation mécanique et l’analyse électromagnétique pour éviter les interférences.

Depuis des années, Siemens investit dans la fidélité, la précision et l’exhaustivité de ce que l’on appelle communément un jumeau numérique, essentiellement un modèle numérisé d’un produit ou d’un système. Le concept est largement utilisé dans de nombreuses industries pour concevoir et fabriquer des produits allant des plus grandes usines de traitement chimique aux plus petits appareils mobiles, et tout ce qui se trouve entre les deux, qu’il s’agisse d’avions, de navires, de voitures, de moteurs, d’appareils médicaux, d’appareils électroménagers et de batteries. .

Le portefeuille Siemens Xcelerator de logiciels, de services et d’outils de développement d’applications low-code contribue à la transformation numérique. En brouillant les frontières entre les domaines de l’industrie, les équipes d’ingénieurs leaders d’aujourd’hui peuvent utiliser les dernières solutions pour construire leurs produits innovants de demain, dès aujourd’hui.