La machine de micro-moulage augmente la production sur la plate-forme d’automatisation existante, augmentant le débit

EtherCAT et l’automatisation basée sur PC ont aidé Mold Hotrunner Solutions à faire évoluer les machines de moulage par injection à obturateur de soupape M3 de huit à 32 cavités avec une répétabilité élevée et zéro déchet.

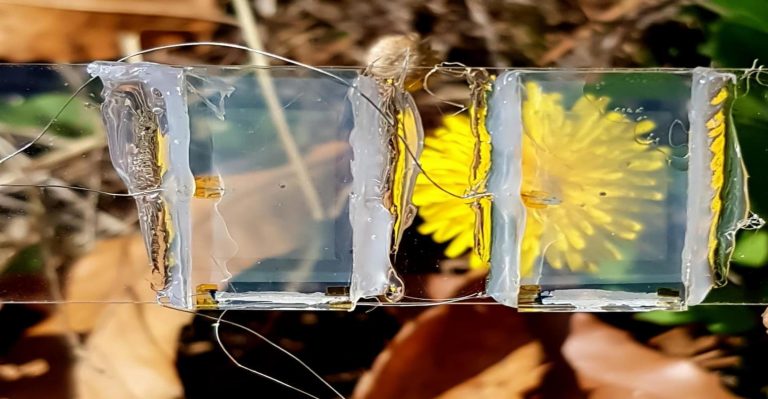

Quelle que soit la taille de la pièce ou le type de plastique, trois facteurs principaux affectent la qualité des produits moulés par injection : la pression, la température et le temps. Solutions de canaux chauds de moule (MHS) à Georgetown, ON, a optimisé ces paramètres pour la machine de micro-moulage M3 lors de son lancement en 2016. Ce système de moulage par injection clé en main et zéro déchet offre de nouvelles capacités aux fabricants de dispositifs médicaux et d’électronique. Le développement en interne de systèmes, y compris les buses à canaux chauds Rheo-Pro et la technologie de moulage ISOKOR, a permis à la machine M3-D08 de produire de manière efficace et précise des micro-pièces à déclenchement direct aussi légères que 1,3 milligramme.

|

Beckhoff

|

| Avec les buses à canaux chauds Rheo-Pro et la technologie ISOKOR, la machine de micro-moulage M3 de MHS produit des micro-pièces à déclenchement direct aussi légères que 10 milligrammes de manière efficace et avec une grande précision. |

« Nous avons créé un nouveau processus de moulage par injection pour répondre à un besoin que les autres constructeurs de machines ne pouvaient pas répondre », a déclaré Harald Schmidt, fondateur de MHS. « Le M3 est le premier système de moulage par injection qui produit des micro-pièces de haute qualité dans un processus à la fois mesurable et reproductible. » Cependant, l’entreprise a vu des opportunités d’augmenter encore ses capacités. En 2020, MHS a commencé à faire évoluer le M3 d’un seul module de huit cavités en micro-pièces à quatre modules de huit, réalisant une version à 32 cavités avec des vitesses plus élevées. Le nouvel ALPHA M3-D32 intègre la robotique et un système de contrôle avancé pour atteindre un débit plus élevé sans affecter la qualité.

Des technologies d’automatisation flexibles ont permis à MHS d’optimiser le M3 et les autres offres de son portefeuille. MHS fournit des solutions pour les pièces de toutes tailles pour les industries de l’emballage, de l’automobile, de la construction et des biens de consommation. Fondée en 2002, MHS crée des machines de moulage par injection et des systèmes de canaux chauds innovants pour améliorer la productivité, la qualité des pièces et l’impact environnemental. Basée au Canada, l’entreprise maintient une présence mondiale au sein de la famille Westfall Technik.

Sommaire

Combattre les problèmes de qualité avec des processus fiables

MHS a travaillé pour éliminer les nombreux défauts de longue date dans les processus de moulage par injection lors de la conception du M3. Traditionnellement, le processus commence lorsque les pastilles de plastique tombent d’une trémie dans un baril en forme de tuyau. Un alimentateur à vis déplace les granulés vers l’avant et des appareils de chauffage à l’extérieur du canon les font fondre. Le plastique atteint la température et la viscosité requises avant d’arriver à la buse pour l’injection dans le moule. Plutôt que le moulage par injection traditionnel, les canaux chauds utilisent des obturateurs de vannes et des carottes chaudes internes pour réduire la quantité de morceaux de déchets plastiques inutiles qui sont recyclés ou jetés après le moulage. Cependant, ils n’éliminent pas entièrement les déchets et seuls certains plastiques peuvent être broyés et réutilisés.

|

Automatisation Beckhoff

|

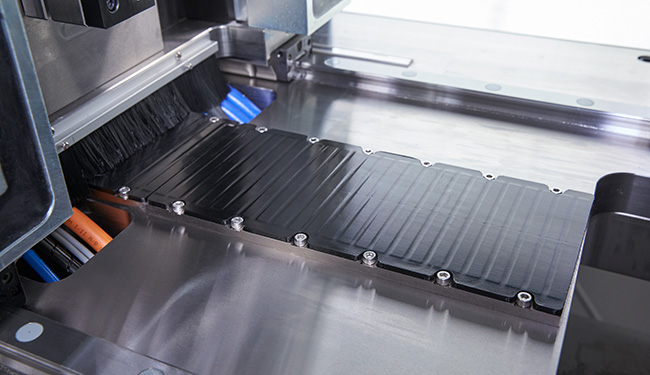

| Les servomoteurs linéaires Beckhoff AL2815 et AL2412 fournissent le mouvement vertical et horizontal pour mélanger le moule rapidement avec une grande précision. |

Le M3 initial à huit cavités devait garantir que des pièces parfaites émergeraient à chaque ouverture du moule. La machine nécessitait un mouvement horizontal et vertical coordonné pour mélanger un moule de 500 livres en une fraction de seconde avec une précision de 10 microns. Ces défis ont rendu très difficile la conception d’une machine qui maintient simplement des paramètres précis de pression, de température et de temps avec une répétabilité. Lorsque l’équipe a agrandi la machine en 2020, le maintien de ces mouvements de précision et de ces capacités de canaux chauds était encore plus critique.

Combler l’écart entre le débit et la qualité

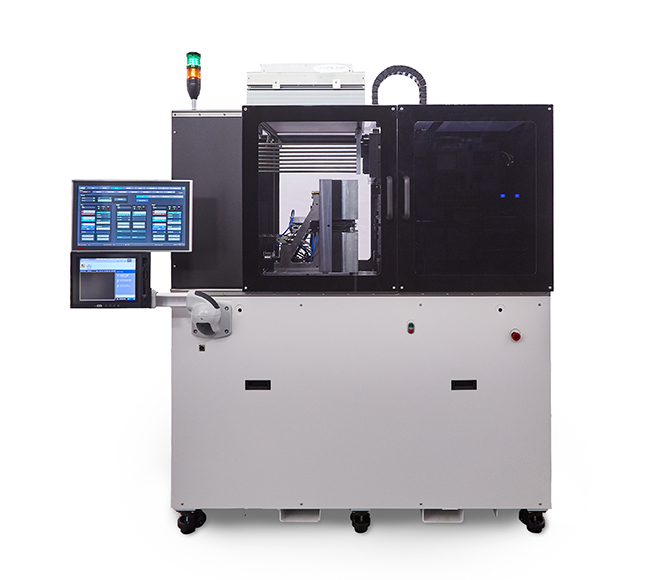

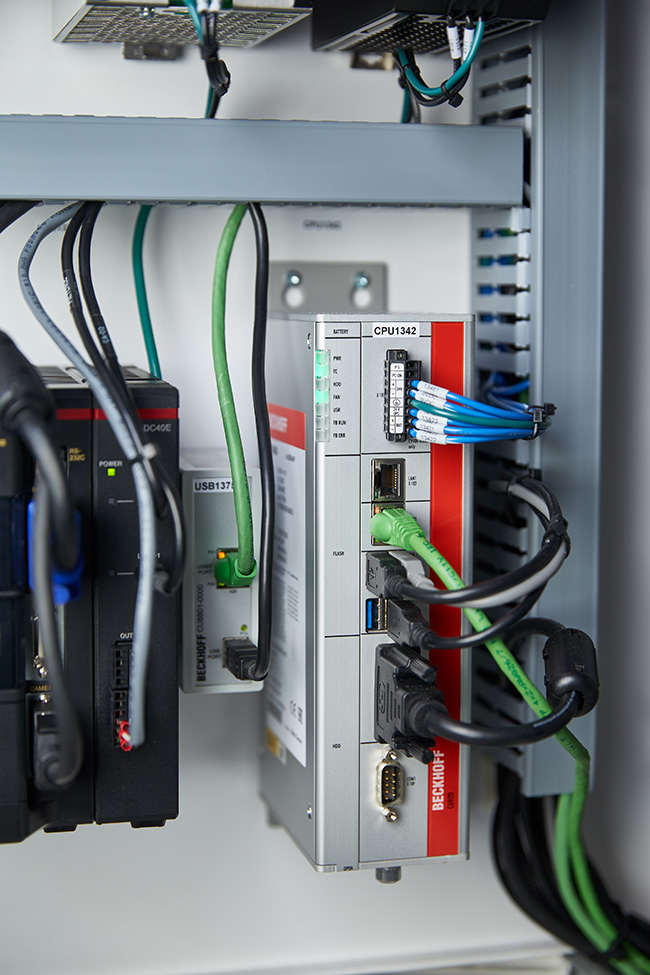

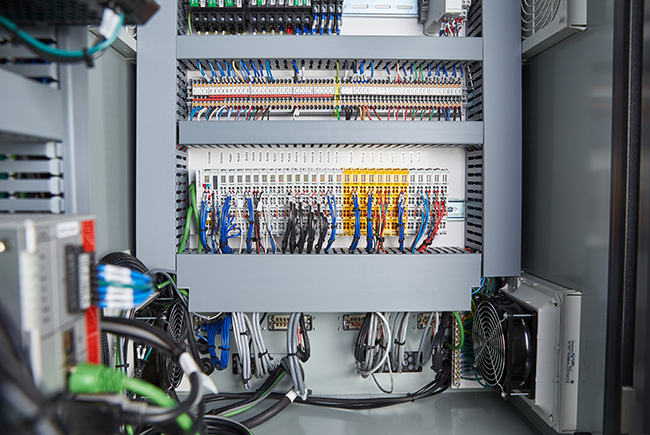

MHS s’est tourné vers Automatisation Beckhoff pour de nouvelles solutions de contrôle avec la construction initiale de M3 en 2016, et il a pu utiliser la même architecture de contrôle pour concevoir le système à 32 cavités. « Beckhoff travaille avec MHS depuis 2012, lorsque cela nécessitait de plus grandes capacités d’automatisation, de mise en réseau et d’accès à distance », a déclaré Paul Pierre, directeur régional des ventes pour Beckhoff Canada. Le M3 atteint ces objectifs grâce à plusieurs solutions qui s’exécutent sur un PC industriel Beckhoff C6920 (IPC). Cette armoire de commande IPC est dotée d’un processeur Intel Core i7 à quatre cœurs. « L’IPC C6920 nous offre une plate-forme puissante pour mettre en œuvre toutes les fonctionnalités nécessaires, ce qui est presque impossible à réaliser avec les API traditionnels », a expliqué Amir Abbas Shoraka, Sr., ingénieur en automatisation pour MHS.

|

Beckhoff

|

| Un IPC d’armoire de commande Beckhoff C6920 avec un processeur Intel Core i7 a fourni une puissance suffisante pour faire évoluer la machine M3. |

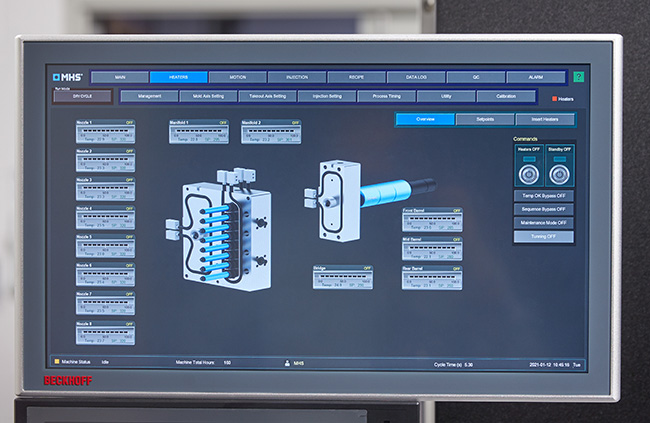

Le M3 dispose d’un panneau de commande CP3921 à écran large pour le matériel IHM. Cet écran multi-touch de 21,5 pouces a permis à MHS de reconfigurer l’interface de contrôle pour mieux l’adapter au processus de micro-moulage. Combiné avec l’IPC C6920, MHS fournit une IHM avec plus de variables d’enregistrement et une interface utilisateur plus intelligente, selon Kai Thielen, directeur technique de MHS. « Le grand écran offre une grande transparence pour l’interface utilisateur et pour une meilleure formation des opérateurs. Nous avons développé nos propres fonctionnalités dans la mise en page du logiciel IHM. Nous n’avons pas suivi ce que faisaient les autres fournisseurs de machines de moulage par injection – nous voulions quelque chose de plus facile à comprendre et de plus transparent », a déclaré Thielen.

|

Automatisation Beckhoff

|

| MHS a sélectionné le panneau de commande multi-touch CP3921 de 21,5 pouces de Beckhoff pour offrir aux opérateurs une transparence et une facilité d’utilisation accrues. |

L’ouverture du système du logiciel d’automatisation TwinCAT 3 a fourni la plate-forme d’ingénierie optimale pour le M3. La plate-forme de contrôle ouverte sur PC communique efficacement via toutes les normes informatiques et avec le matériel d’autres fournisseurs industriels. Avec un accès à distance facile, TwinCAT permet à MHS d’envoyer les données de l’enregistreur par courrier électronique et permet également l’archivage dans le cloud, car de nombreux utilisateurs finaux ne souhaitent pas autoriser l’accès au réseau. La plupart des utilisateurs finaux de micro-moulage préfèrent stocker les données localement plutôt que de connecter des machines au cloud. Cependant, une solution d’acquisition de données était essentielle pour fournir un support technique de qualité et des améliorations de processus.

La mise en réseau en temps réel maintient le processus en mouvement

Le système Ethernet industriel EtherCAT fournit une communication en temps réel pour l’architecture de mouvement complexe. Étant donné que les micro-pièces utilisent si peu de plastique, il est difficile de maintenir la température de traitement sans endommager le matériau. Le procédé MHS ne chauffe le plastique fondu à la température de traitement que juste avant qu’il n’atteigne la vanne, ce qui prolonge le temps de travail du plastique et réduit considérablement les déchets.

Le terminal EtherCAT d’entrée de thermocouple à quatre canaux EL3314 et le logiciel de contrôle de température TF4110 dans TwinCAT ont rendu la mise en œuvre possible. MHS a utilisé 14 appareils de chauffage avec des exigences de tolérance de ±0,1 °C. Le EL3314 et le logiciel de contrôle de température ont donné d’excellents résultats. Les servomoteurs Beckhoff comprenaient également des cartes d’interface de codeur AX5721 pour prendre en charge un codeur linéaire Heidenhain haute résolution. Pour la sécurité des E/S et du variateur, la technologie TwinSAFE contrôle les verrous de sécurité, les arrêts d’urgence et les options d’arrêt sécurisé du couple (STO).

|

Automatisation Beckhoff

|

| MHS exploite une gamme de terminaux d’E/S EtherCAT pour le contrôle de la température, l’interface d’encodeur et la sécurité fonctionnelle via TwinSAFE, entre autres fonctionnalités. |

Pour gérer les exigences de mouvement du moule, les servomoteurs AX5000 de Beckhoff alimentent un servomoteur linéaire AL2815 pour le mouvement horizontal et un servomoteur linéaire AL2412 pour le mouvement vertical. « Il serait impossible d’atteindre la précision de 10 microns à un rythme rapide sans les capacités en temps réel d’EtherCAT dans les E/S et les disques », a expliqué Craig. La version à 32 cavités ajoute également un robot à entrée latérale et à grande vitesse, qui se déplace de 1 000 mm à une vitesse de 0,4 ms dans la cellule et de 0,4 ms à l’extérieur. Les variateurs AX5000 et deux servomoteurs AM8042, ainsi qu’une résistance externe, rendent cela possible. « L’architecture complexe de contrôle de mouvement de cette application nécessitait une étroite collaboration, en particulier lors du réglage des axes linéaires », a ajouté Pierre. « Travailler ensemble tout au long du processus nous a permis de créer une relation solide avec les ingénieurs de MHS. »

Création de milliers de micro-pièces sans gaspillage

La technologie Beckhoff a pris en charge les solutions de l’industrie des plastiques mises au point par MHS, à la fois pour le M3 initial et la version à plus grande échelle. « L’automatisation sur PC de Beckhoff nous a aidés à atteindre la précision avec des profils de mouvement linéaire dynamiques, à envoyer des journaux par e-mail pour éviter les dysfonctionnements, à nous connecter au cloud et à communiquer avec des appareils tiers, tels que des caméras et des séchoirs à résine », a déclaré Shoraka. Plus important encore, MHS a obtenu des profils de contrôle de chauffage précis pour atteindre et maintenir la température de travail des plastiques et un contrôle de qualité cyclique pendant l’injection des pièces. Surtout dans l’ALPHA M3-D32, 62 contrôleurs de chauffage fonctionnent dans une plate-forme de contrôle qui contrôle les axes mobiles et la logique de fonctionnement de la machine dans un cycle de 5 ms. « En plus de la robotique, le M3 offre un traitement intelligent sur la machine ainsi qu’un système de vision pour l’inspection des pièces et la sécurité des moules, qui est mis en réseau via EtherCAT. Nous l’avons fait avec le même contrôleur de machine puissant sur PC sans aucune perte de performances. » Sur la base du succès remporté par MHS avec EtherCAT, la société a rejoint le groupe technologique EtherCAT, le plus grand groupe d’utilisateurs de bus de terrain avec plus de 6 000 membres.

La machine M3 d’origine dépassait déjà les normes de l’industrie en produisant en moyenne 170 000 micro-pièces en une journée de travail avec zéro déchet. Si les pièces pesaient 10 mg, par exemple, il faudrait exactement 1 kg de granulés de plastique pour produire l’ensemble du cycle. Le M3 a atteint cette efficacité même avec du PEEK et d’autres matériaux à haute température tout en maintenant des normes de qualité. « À partir de la première machine M3 en 2016, les paramètres du prototype de la pièce sont restés identiques aux paramètres de traitement pour la production en grand volume », a déclaré Schmidt.

Alors que le M3-D08 a comblé l’écart de qualité pour le micro moulage, l’ALPHA M3-D32 a augmenté cette capacité à un niveau de débit inégalé sans affecter sa répétabilité en termes de pression, de température et de temps. Le M3 peut atteindre un temps de cycle de 4 secondes ou mieux pour le mouvement de la machine, l’injection, le refroidissement, l’éjection et la robotique. Cela porte le taux journalier de la machine agrandie à 690 000 pièces en moyenne, soit plus de quatre fois. MHS continuera d’innover dans cet espace pour fournir des produits en plastique de haute précision à divers clients, en travaillant pour assurer les vitesses et la qualité les plus élevées sur le marché du micro-moulage.

|

A propos de l’auteur