Des objets en verre extraordinaires sont désormais possibles grâce aux imprimantes 3D utilisant des lasers

Des chercheurs en France développent une technique qui n’utilise pas de méthode de fabrication additive couche par couche.

Des chercheurs en France ont développé une nouvelle approche laser pour l’impression 3D d’objets en verre complexes, ce qui n’était auparavant possible que grâce à une technique de fabrication additive (AD) couche par couche plus typique.

Collaborateurs de L’Institut Fresnel et l’Ecole Centrale Marseille ont créé la nouvelle méthode, qui, selon les chercheurs, peut être appliquée au développement d’optiques complexes pour la vision, l’imagerie, l’éclairage ou les applications laser.

Il est actuellement possible d’utiliser des méthodes AD pour imprimer en 3D avec du verre, qui est généralement un matériau difficile à travailler de cette manière.

Comme Nouvelles de conception signalés précédemment, des équipes distinctes de Allemagne et la Suisse techniques déjà développées pour créer des objets complexes en verre en utilisant la stéréolithographie, une méthode d’impression 3D courante qui utilise la lumière provoque la réticulation des monomères et oligomères chimiques pour former des polymères. Dans leurs cas, les équipes ont également combiné des matériaux polymères et verres dans leurs procédés.

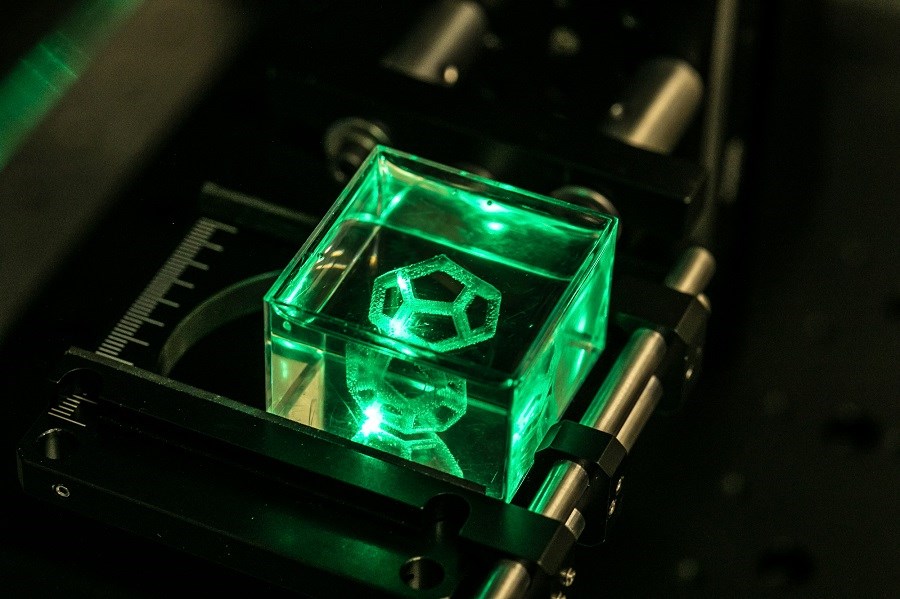

Des chercheurs ont développé un nouveau procédé laser pour l’impression 3D de pièces complexes en verre. Il utilise la polymérisation multiphotonique pour créer un objet directement dans un volume 3D.

Une nouvelle approche

L’approche de l’équipe française est différente dans la mesure où contrairement à la stéréolithographie, qui construit un objet couche par couche, le nouveau procédé utilise une technique différente qui lui donne plus de flexibilité, a déclaré Laurent Gallais, chef de l’équipe de recherche de l’Institut Fresnel.

« Notre nouveau procédé évite les limitations de ces procédés en utilisant un faisceau laser pour transformer – ou polymériser – un précurseur liquide en verre solide », a-t-il déclaré dans un communiqué de presse.

Ils incluent la vitesse du processus d’impression, qui est limitée par le temps qu’il faut pour construire chaque couche, a noté Gallais. Cela signifie qu’il peut être difficile de créer des couches d’épaisseurs constantes lors de l’utilisation de résines très visqueuses, nécessitant l’utilisation de supports soigneusement positionnés qui sont retirés une fois que l’objet durcit lors de l’impression d’objets complexes, ont noté les chercheurs.

L’équipe a créé son processus à base de laser en utilisant la polymérisation multiphotonique, qui relie les molécules de monomère liquide en un polymère solide uniquement au point focal laser précis, ont déclaré les chercheurs. Ils utilisent ensuite un autre procédé pour transformer l’objet polymère en verre.

Cette technique permet la fabrication directe de pièces 3D dont la taille varie de quelques microns à des dizaines de centimètres avec une résolution capable par l’optique utilisée de façonner des objets à l’aide de lasers, a déclaré Gallais.

« Le verre est l’un des principaux matériaux utilisés pour fabriquer des optiques », a-t-il déclaré dans un communiqué de presse. « Notre travail représente une première étape vers le développement d’un processus qui pourrait un jour permettre aux scientifiques d’imprimer en 3D les composants optiques dont ils ont besoin. »

Surmonter les défis

Cependant, le développement du processus n’a pas été sans défis, ont déclaré les chercheurs. Les objets en verre imprimés en 3D nécessitent un matériau transparent à la longueur d’onde du laser à la fois pendant sa phase liquide initiale et une fois la polymérisation terminée. Le matériau doit également être capable d’absorber la lumière laser à la moitié de la longueur d’onde laser pour initier le processus de polymérisation multiphotonique.

Pour atteindre les résultats qu’ils recherchaient, l’équipe a combiné un initiateur photochimique pour absorber la lumière laser, une résine et une forte concentration de nanoparticules de silice dans le matériau avec lequel ils ont utilisé pour imprimer l’objet polymère. Le résultat était un matériau bien adapté au laser et capable de produire un objet sans déformation ni utilisation de supports en raison de sa viscosité élevée, ont noté les chercheurs.

Pour tester leur matériau et leur processus, l’équipe a d’abord validé qu’un objet solide pouvait être créé à l’aide de mélanges de nanoparticules de silice. Ils ont ensuite imprimé plusieurs formes complexes à l’aide du matériau, après quoi ils ont transformé les pièces polymérisées en verre.

Les chercheurs ont produit une variété d’objets en verre de silice, tels que des modèles miniatures d’un vélo et de la Tour Eiffel sans pores ni fissures, en utilisant leur processus.

« Notre approche pourrait potentiellement être utilisée pour produire presque n’importe quel type d’objet en verre 3D », a observé Gallais dans un communiqué de presse. « Par exemple, nous étudions la possibilité de produire des pièces en verre qui pourraient être utilisées sur des montres de luxe ou des flacons de parfum. »

Les chercheurs ont publié un article sur leurs travaux dans la revue Lettres d’optique.

L’équipe vise à poursuivre ses travaux en rendant la technique plus pratique et plus rentable en expérimentant avec des sources laser moins chères, ont déclaré les chercheurs. Ils souhaitent également optimiser le processus pour améliorer la qualité de surface des objets créés afin de réduire la rugosité.