Comment l’impression 3D réorganise la conception et la fabrication de voitures conceptuelles

Lorsque les grands constructeurs automobiles veulent expérimenter et repousser les limites de la conception automobile, ils se tournent vers Vital Auto, qui se tourne vers un département d’impression 3D bien équipé pour concrétiser ces visions.

Basé au Royaume-Uni, Vital Auto est un studio de design industriel doté d’une vaste expertise dans les projets automobiles. La clientèle de l’entreprise comprend de nombreux grands constructeurs automobiles, tels que Volvo, Nissan, Lotus, McLaren, Geely et Tata.

« Les clients viennent généralement nous voir pour essayer de repousser les limites de ce qui est possible avec la technologie disponible », a déclaré Shay Moradi, vice-président de l’innovation et de la technologie expérientielle chez Vital. Lorsque les fabricants n’ont pas le temps d’expérimenter eux-mêmes, ils comptent sur Vital Auto pour transformer des idées, des croquis initiaux, des dessins ou des spécifications techniques en une forme physique entièrement réalisée. L’un des outils que Vital Auto utilise pour créer des prototypes et des concept-cars haute fidélité est une flotte d’imprimantes 3D Form 3L et Fuse 1 de Formlabs.

Sommaire

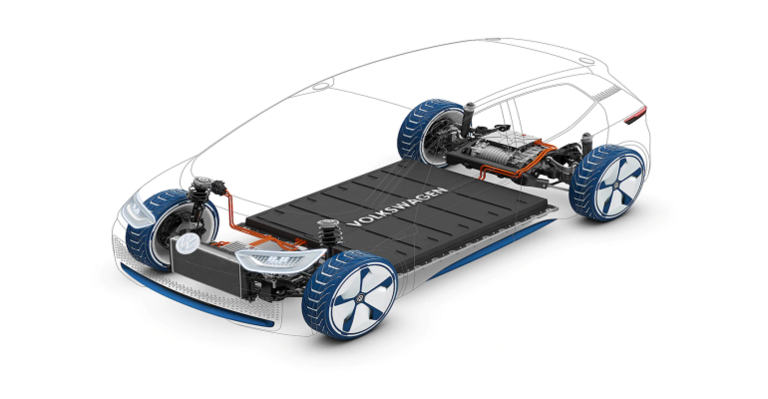

Concept de véhicule électrique chinois

L’un des premiers projets entrepris par la société concernait le concept de supercar électrique chinois NIO EP9, qui a mis l’équipe sur la voie de la production de prototypes de véhicules extrêmement réalistes et haute fidélité.

Selon la demande du client, l’équipe commencera n’importe où à partir d’un croquis sur un morceau de papier jusqu’à un véhicule déjà conçu. L’équipe développe des voitures à partir d’une feuille vierge, conçoit tous les châssis principaux, tous les éléments extérieurs et intérieurs et les éléments interactifs. Avec cinq à 30 personnes travaillant sur un seul concept, un projet typique peut prendre de trois à 12 mois.

Une voiture d’exposition typique subit jusqu’à une douzaine d’itérations de conception de base, et au sein de celles-ci, il peut y avoir d’autres itérations de composants plus petits jusqu’à ce que la conception réponde aux attentes du client.

« C’est bien dans notre industrie de considérer les propriétés virtuelles comme un moyen d’évaluer un produit avant qu’il ne soit mis sur le marché. Cependant, je pense qu’il y aura toujours une place pour les objets manufacturés physiques. Il n’y a rien qui bat la sensation et la sensation de tenir un objet dans vos mains avec le poids et les proportions corrects, et la dynamique de la façon dont l’environnement physique modifie votre perception de cet objet physique », a déclaré Moradi.

Du fraisage de l’argile au jeu 3D

Alors que les voitures d’exposition traditionnelles sont normalement fabriquées uniquement à partir d’argile de fraisage, l’équipe utilise également le fraisage CNC à trois et cinq axes, le formage à la main, la modélisation de l’argile à la main et les composites GRP. Ces processus traditionnels, cependant, ne sont souvent pas idéaux pour produire les pièces personnalisées requises pour des concepts uniques.

« Nous utilisons l’impression 3D depuis le premier jour. Nous voulions l’introduire dans nos processus de fabrication, non seulement pour réduire les coûts, mais pour donner aux clients plus de diversité dans leurs conceptions et leurs idées », a déclaré Anthony Barnicott, ingénieur de conception en charge de la fabrication additive.

|

Formlabs

|

| Combinaisons multi-matériaux réalisées via plusieurs formats d’impression 3D. |

Aujourd’hui, Barnicott gère tout un département d’impression 3D, équipé de trois imprimantes de stéréolithographie grand format (SLA) Formlabs 3L, de cinq imprimantes de frittage laser sélectif (SLS) Fuse 1 et de 14 imprimantes de modélisation par dépôt de fil fondu (FDM) grand format.

« En termes de capacité, toutes ces imprimantes ont fonctionné à 100 %, 24 heures sur 24, 7 jours sur 7, pratiquement depuis le premier jour. Nous utilisons ces imprimantes pour tous les domaines de nos concepts et conceptions. En règle générale, nous utilisions les Fuse 1 pour nos pièces basées sur la production et nos Form 3L pour nos pièces basées sur le concept », a déclaré Barnicott.

Conceptions complexes à partir de plusieurs matériaux

« Nous utilisons les machines Form 3L pour tout ce qui est une surface finie de classe A. Donc, généralement, dans un environnement automobile, un intérieur où vous avez des pièces qui ne sont pas garnies de cuir ou d’Alcantara ou d’une sorte de tissu. Les matériaux Formlabs nous donnent une belle finition lisse avec laquelle nos peintres peuvent travailler ; nous pouvons utiliser ces pièces directement à la sortie de l’imprimante, directement sur un véhicule », a déclaré Barnicott.

« Ce qui m’intéresse le plus dans les machines Form 3L, c’est leur polyvalence, la possibilité de changer de matériau en moins de cinq minutes et la variabilité de ces matériaux – passer d’un matériau souple et flexible à un matériau dur et rigide pour nous est inestimable », a déclaré Barnicott.

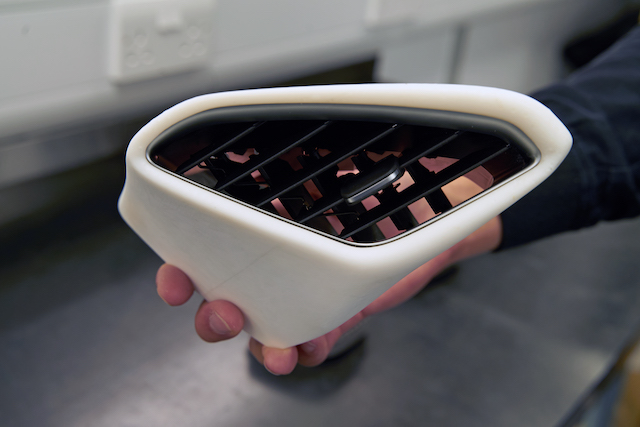

L’équipe utilise les imprimantes Form 3L avec plusieurs matériaux pour de nombreuses applications, dont les bouches d’aération. « C’est un défi commun pour nous en tant qu’entreprise où les clients nous approchent avec un produit exclusif et veulent l’intégrer dans leur propre conception. Une fois, un client nous a approché avec un évent exclusif d’un autre véhicule qu’il souhaitait avoir à l’intérieur de son propre intérieur. Nous avons utilisé la technologie de numérisation 3D pour reproduire numériquement cette pièce, puis nous avons créé une peau externe. Nous l’avons d’abord produit dans le brouillon pour tester la conception et permettre au client de la vérifier. À partir de là, nous sommes passés au matériau blanc pour produire une pièce prête pour la production.

|

Formlabs

|

| Les conduits d’aération et les bouches d’aération prêts à la production sont imprimés en 3D. |

Les packs de commutation sont un autre exemple d’application SLA. « Lorsque nous travaillons avec des conceptions incroyablement complexes, telles que de petits blocs d’interrupteurs, nous pouvons utiliser plusieurs matériaux pour obtenir un produit mécanique qui non seulement fonctionne correctement, mais peut également être utilisé dans un environnement réel », a déclaré Barnicott. Ici, « nous avons combiné des matériaux plus durs, tels que la résine Tough 2000 pour la surface supérieure, avec des matériaux plus légers et plus économiques pour les composants internes ». La résine Tough 2000 est le matériau le plus solide et le plus rigide disponible chez Formlabs et simule la résistance et la rigidité de l’ABS.

Les joints de porte sont un autre domaine approprié pour SLA. « En règle générale, les joints de porte pour les applications automobiles peuvent être extrêmement coûteux à produire. Il n’y a tout simplement pas d’autre moyen que le moulage par extrusion pour les produire », a expliqué Barnicott. « Cela entraîne non seulement un coût d’outillage très élevé, mais également un long délai d’exécution. Nous avons pu tester l’un des matériaux les plus récents de Formlabs, Flexible 80A. La Form 3L nous a permis de produire des sections de ce joint de porte pendant la nuit pour tester différentes géométries et a été imprimée à moins de 50 microns de la conception réelle. Flexible 80A simule la flexibilité du caoutchouc ou du TPU.

Compléter l’usinage CNC avec SLS

« Le Fuse 1 a été l’une de nos premières aventures dans la technologie SLS. Ces machines fabriquent des pièces structurelles très rapidement, non seulement pour les essais mais aussi pour des applications physiques dans la plupart de nos concepts. Ce processus aurait généralement été effectué par usinage CNC, sur site ou hors site, selon la géométrie, et nous devions attendre deux à quatre jours pour obtenir les pièces entre nos mains. Le Fuse 1 nous permet de couvrir tout cela sur place et d’avoir des pièces en main, dans la plupart des cas, en moins de 24 heures », a déclaré Barnicott. Il a ajouté : « De nombreuses pièces d’intérieur automobile peuvent être incroyablement difficiles à produire sans passer par la voie traditionnelle du moulage par injection. Des éléments tels que des conduits d’aération internes et des évents – des éléments qui ne sont jamais vus, mais dont la production nécessite un coût élevé. Nous utilisons le Fuse 1 pour produire ces pièces. Cela nous permet d’être beaucoup plus polyvalents avec les conceptions que nous mettons dans le véhicule sans encourir les coûts importants qu’ils auraient généralement », a déclaré Barnicott.

« Il y a certaines choses que vous ne pouvez plus classer comme des technologies émergentes », a conclu Vital VP Moradi. L’impression 3D est l’une de ces choses. Elle est avancée à un point où tout ce que nous produisons est assez bon pour être utilisé dans la présentation finale. étape avec toutes les couches de fabrication que nous appliquons en plus de cela. L’impression 3D est passée d’une quasi nouveauté à une partie absolument indissociable de ce que nous faisons.