Comment construire un meilleur vérin pneumatique

Voici les détails sur la façon de concevoir un vérin pneumatique sans tige.

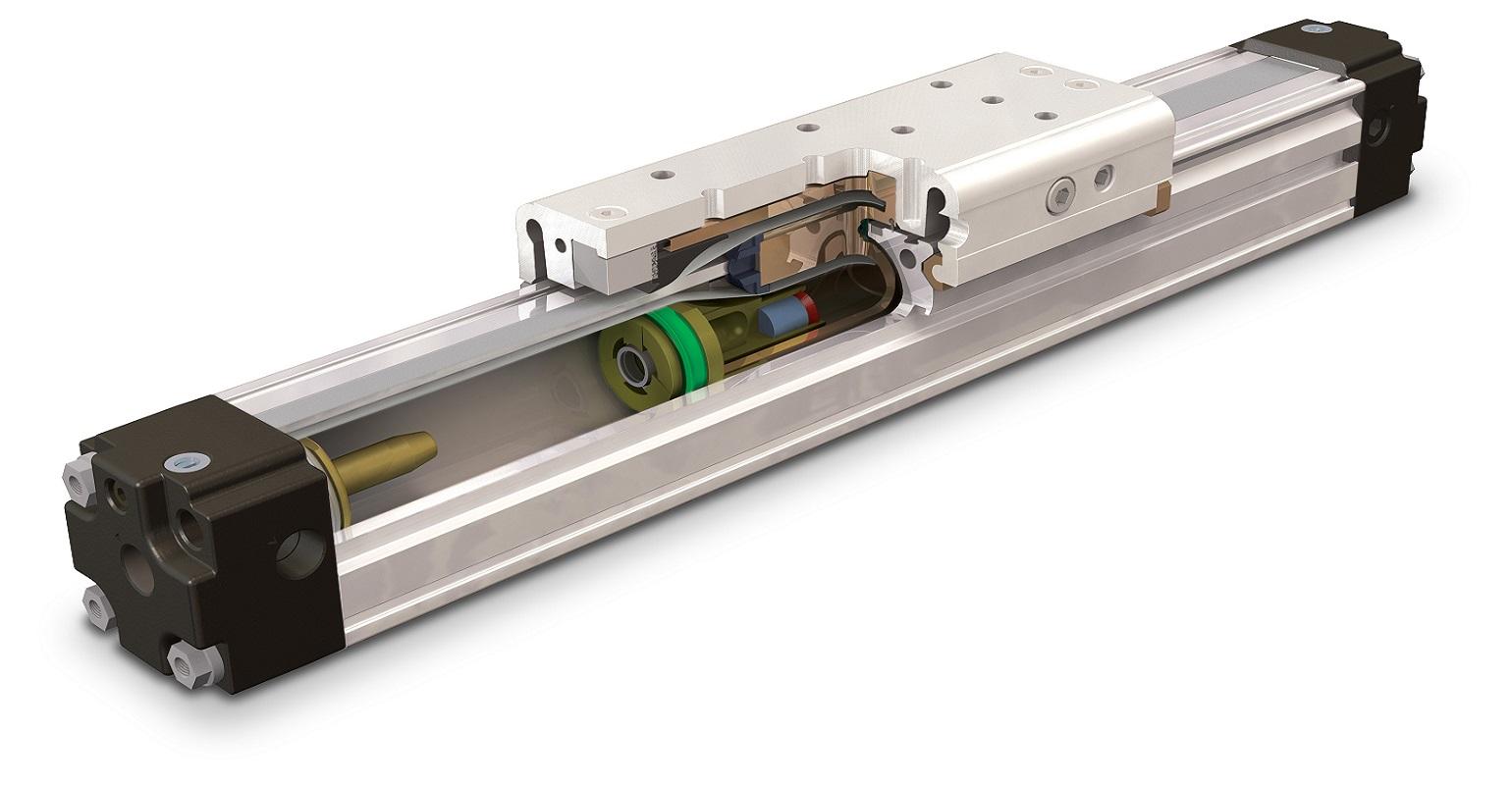

Un vérin sans tige est un composant pneumatique capable de déplacer une charge dans un chemin linéaire avec de l’air comprimé. Le vérin pneumatique traditionnel utilise une tige pour pousser ou tirer la charge du piston, mais un vérin sans tige déplace la charge le long du piston. Cela offre les avantages d’avoir la même longueur de course dans moins d’espace, pas de flambage de la tige à craindre avec des charges élevées ou des courses longues, et il fournit la même force dans les deux sens. Le vérin sans tige est couramment utilisé pour des applications telles que la manutention, le chargement, le levage, la découpe de bande, etc. La figure 1 montre un exemple de vérin sans tige.

Nous nous sommes tournés vers Gary Rosengren, directeur de l’ingénierie pour Tolomatic, pour obtenir des instructions sur la façon de construire un vérin pneumatique efficace.

Design News : A quoi sert le cylindre ?

Gary Rosengren: Les vérins pneumatiques sont utilisés sur le marché industriel depuis très longtemps. Les applications telles que le levage, la poussée, le pressage et l’équilibrage sont tous des cas d’utilisation courants pour les vérins pneumatiques. Alors que les vérins à tige sont plus courants en nombre, les vérins pneumatiques sans tige occupent un créneau intéressant et précieux. Les vérins pneumatiques sans tige offrent un gain de place et, dans certains cas, la capacité de guider et de supporter une charge. Les vérins sans tige sont caractérisés par le fait de contenir leur course ou leur course dans leur longueur totale. Ce type de vérin est donc utile dans les applications où l’espace est une contrainte ou où il est avantageux d’utiliser la capacité du vérin à porter une charge éliminant ainsi le besoin de systèmes de guidage intégrés à la structure de la machine.

La bande d’étanchéité doit être capable d’obturer la fente sur le cylindre sans tige, mais aussi suffisamment flexible pour permettre son passage à travers le piston.

DN : Quel est le processus de le concevoir ?

Gary Rosengren: La conception d’un vérin pneumatique sans tige commencera par cibler un cas d’utilisation ou une capacité qui fournira ensuite des informations sur la taille, la force et parfois la capacité de charge. La force est fonction du diamètre de l’alésage et de la surface efficace. La capacité de charge est fonction de la structure du cylindre et des éléments porteurs.

La conception du vérin pneumatique sans tige commence par le concept opérationnel. Les trois principaux concepts opérationnels sont le type de câble, le type à couplage magnétique et le type à fente. Le plus commun de ces trois est le type à fente. Dans cette configuration, l’ingénieur considérera comment produire le cylindre ou le tube comme première partie du processus. Dans le cylindre pneumatique sans tige de type à fente, le cylindre ou le tube du cylindre est formé avec une fente s’étendant sur toute la longueur du cylindre.

Cette fente est finalement obturée par un élément d’étanchéité souple tel qu’une bande ou une bande de polyuréthane ou d’acier formant la cuve sous pression. Cette bande d’étanchéité doit être capable d’obturer la fente mais aussi suffisamment souple pour permettre son passage à travers le piston. La bande d’étanchéité doit également interagir avec précision avec le corps du cylindre pour une étanchéité efficace et des performances à long terme. La plupart des vérins pneumatiques sans tige de ce type comprendront également une bande d’étanchéité sur la surface extérieure de la fente pour empêcher les contaminants environnementaux de pénétrer à l’intérieur du vérin, ce qui accélère potentiellement l’usure et provoque des fuites excessives.

Le point de montage du client est fixé directement sur le piston du cylindre via un support à la chape qui passe à travers la fente dans le cylindre du cylindre. Comme l’extrusion d’aluminium est une méthode courante de formation du fût de cylindre, l’ingénieur doit avoir une bonne compréhension du processus d’extrusion et de ses capacités. Les finitions de surface et les revêtements de surface influenceront les performances et la longévité du cylindre et doivent être conçus et spécifiés de manière appropriée.

DN : De quel type d’ingénierie s’agit-il ?

Gary Rosengren: Des disciplines d’ingénierie de conception mécanique sont nécessaires pour déterminer la structure et les différentes interfaces au sein du cylindre. L’ingénieur sera responsable de déterminer la résistance des divers composants afin d’éviter les défaillances structurelles et d’éviter les fuites d’air. Si le transport de charge est une exigence, l’ingénieur sélectionnera des éléments de roulement de taille appropriée, en fonction du cas d’utilisation ou de l’application ciblé. Étant donné que les vérins pneumatiques sans tige sont fréquemment utilisés dans les applications à cycle de service élevé, l’ingénieur de conception devra comprendre et sélectionner correctement les matériaux de l’élément portable tels que les joints de piston et les matériaux associés pour assurer la longévité.

L’étude de la lubrification (tribologie) peut également devenir utile si le cas d’utilisation ou l’application suggère des conditions environnementales extrêmes ou inhabituelles telles que des conditions ambiantes très chaudes ou très froides. Des disciplines d’ingénierie de fabrication sont déployées pour garantir que l’usine peut produire la conception de manière fiable et répétée. Les tests de performance et de durée de vie sont une partie précieuse du processus d’ingénierie pour s’assurer que les spécifications sont respectées ainsi que pour corriger les problèmes potentiels ou imprévus.

DN : Quelles sont les étapes de fabrication ?

Gary Rosengren: Au cœur du cylindre pneumatique sans tige se trouve le cylindre ou le tube du cylindre. Plusieurs fois, ce composant principal est formé à l’aide du processus d’extrusion d’aluminium. Le processus d’extrusion donne une pièce très longue qui est ensuite plaquée ou anodisée pour une résistance à la corrosion et à l’usure. Une fois plaquée ou anodisée, la pièce doit être coupée à longueur pour chaque course particulière. Dans le cas du vérin pneumatique sans tige, les longueurs de course ne sont limitées que par la longueur du cylindre extrudé. La bande d’étanchéité est constituée de plastique qui peut être extrudé. Si la bande d’étanchéité est en métal, des procédés de refendage et/ou de meulage sont utilisés pour la fabriquer à partir du matériau approprié.

La bande d’étanchéité et le piston de cylindre contenant les joints de piston sont installés dans le canon avec le lubrifiant spécifié. Les capuchons d’extrémité scellent chaque extrémité et fournissent des orifices d’admission et d’échappement, ce qui signifie qu’ils ancrent la bande d’étanchéité et que les surfaces de montage sont parfois fixées au cylindre. Les embouts peuvent être coulés ou usinés à partir de la billette. La plupart des vérins pneumatiques sans tige utilisent des embouts en aluminium. Si la configuration du cylindre nécessite des éléments de palier intégrés, ceux-ci sont généralement montés directement sur le corps du cylindre et liés ou fixés au piston. Les tests finaux garantissent que le cylindre a été construit conformément aux spécifications et a fonctionné correctement lors de l’application d’air comprimé.

DN : Qu’est-ce que c’est les assurances qualité en cours de route ?

Gary Rosengren: Pour assurer la conformité aux spécifications, chaque composant ou processus majeur doit passer par plusieurs étapes d’analyse à l’aide d’outils tels que les AMDEC et/ou la méthodologie 6 sigma. Ces outils aident à identifier les caractéristiques de qualité critiques et les capacités de processus. Les données issues de l’utilisation de ces outils et méthodes sont partagées avec les fournisseurs des principaux composants pour leur permettre de suivre et d’améliorer leurs processus.

Pour le composant canon du cylindre principal, une inspection des caractéristiques critiques telles que la finition de surface et l’épaisseur du revêtement se produira sur chaque lot de matériau. Selon l’environnement de fabrication, d’autres composants peuvent faire l’objet d’inspections de paramètres critiques au fur et à mesure de leur production. Les tests d’assemblage final évaluent la conformité globale, les performances générales et la fonctionnalité de tout accessoire supplémentaire ou optionnel. Les tests d’assemblage final incluront généralement la vérification des fuites, de la fluidité du déplacement et du fonctionnement des accessoires pour chaque cylindre garantissant la conformité globale aux spécifications.