Comment construire un meilleur système d’automatisation industrielle à l’aide d’API

Voici quelques détails pratiques sur les moyens efficaces de tirer le meilleur parti des automates dans les systèmes d’automatisation.

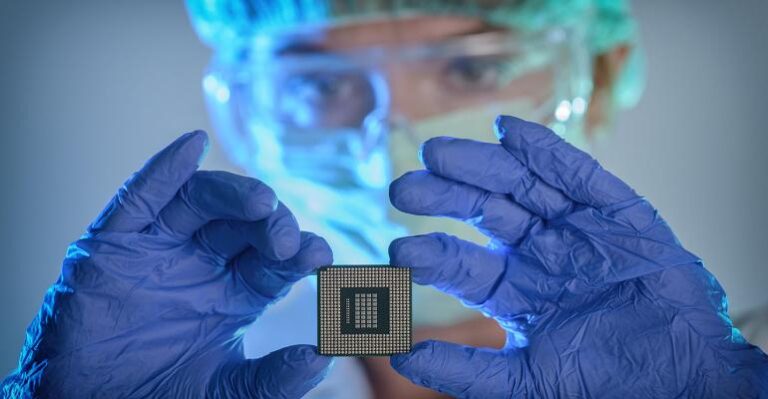

Les automates programmables sont utilisés pour contrôler, mesurer et exécuter des tâches dans des applications de fabrication et industrielles complexes. Ils fonctionnent bien avec d’autres systèmes, y compris les PC, les PAC (contrôleurs d’automatisation programmables), les dispositifs de contrôle de mouvement et les IHM.

Les automates programmables sont rapides, faciles à utiliser et considérés comme faciles à programmer. Ils peuvent être programmés de plusieurs manières, de la logique à relais, qui est basée sur des relais électromécaniques, aux langages de programmation spécialement adaptés de BASIC et C, pour n’en nommer que quelques-uns.

Nous nous sommes enregistrés avec Kristopher Dornan, ingénieur contrôle des procédés et directeur marketing chez Rockwell Automation pour avoir une vue pratique de la valeur des API dans l’automatisation.

Design News : Comment vos clients utilisent-ils les automates ?

Kristopher Dornan : Les clients utilisent des automates pour automatiser les tâches industrielles. Un automate programmable agit comme un cerveau qui reçoit des entrées de capteurs et d’instruments tels que les niveaux de réservoir, les températures et les pressions du réacteur, les vitesses de convoyeur et les sorties de contrôle qui entraînent l’ouverture ou la fermeture des vannes ou l’activation ou la désactivation des réchauffeurs.

De plus en plus, les entreprises essaient d’obtenir plus des automates programmables. Par exemple, ils souhaitent disposer d’un système de contrôle industriel et d’un système d’exploitation Windows sur la même plate-forme. Cela leur permet d’exécuter des applications telles que la collecte de données, les calculs prédictifs et les analyses au niveau de la machine pour aider à prendre de meilleures décisions en usine.

Les entreprises recherchent également des moyens d’intégrer des systèmes de commande de machines et de robots à mesure qu’elles augmentent leur utilisation de robots industriels. Il existe différentes manières de réaliser cette intégration. L’une consiste à les connecter via EtherNet/IP. Une autre consiste à les combiner en un seul système de contrôle unifié. Les robots entièrement intégrés en tant que partie centrale du système de contrôle peuvent aider les entreprises à accélérer les déploiements, à créer des lignes de production plus rapides et plus flexibles et à protéger les travailleurs en réduisant l’exposition aux risques de sécurité.

DN : En utilisant les automates, quels sont les objectifs généraux ?

Kristopher Dornan : En automatisant les processus industriels, les entreprises peuvent réduire les délais de mise sur le marché, alléger les charges imposées à une main-d’œuvre de plus en plus sollicitée et proposer un produit plus cohérent et de meilleure qualité.

Les entreprises tentent également d’ouvrir de nouvelles possibilités dans leurs opérations avec la transformation numérique, et l’API joue un rôle central. Par exemple, lorsque le contrôle et le matériel informatique sont combinés en une seule plate-forme, les entreprises peuvent donner aux opérateurs l’accès aux données directement à leur source. Et une meilleure coordination entre les systèmes de commande du robot et de la machine peut aider à rendre les opérateurs plus productifs, surtout s’ils passent beaucoup de temps aujourd’hui sur des activités telles que les réglages mécaniques et la synchronisation des équipements pour les changements.

DN : Aidez-vous à la conception et à la sélection des automates ? Et quelles sont certaines des décisions impliquées?

Kristopher Dornan : En tant que fabricant d’API, Rockwell Automation anticipe les différents besoins de nos clients en construisant des contrôleurs modernes qui utilisent les nouvelles technologies et sont évolutifs pour fournir le bon système au bon coût. Nous nous différencions sur ce marché en proposant des contrôleurs qui peuvent évoluer vers le haut ou vers le bas et gérer à la fois les fonctions analogiques (lentes) et discrètes (rapides), afin qu’une usine puisse être entièrement contrôlée par un système Rockwell Automation. Bon nombre de ces décisions sont basées sur des facteurs tels que les capacités d’un système et le coût total de possession, qui comprend la maintenance et l’assistance.

DN : Quel dépannage est impliqué dans le développement du système CPL ?

Kristopher Dornan : La mise en service d’un système est la meilleure façon de répondre à cette question. La mise en service est le processus consistant à garantir la fonctionnalité du système avant qu’il ne soit utilisé ou activé pour contrôler la production en direct. Dans ce processus, les sorties et les entrées sont simulées pour déterminer que l’API répond comme prévu.

De plus en plus d’entreprises réalisent les avantages de la mise en service virtuelle. Cela implique l’utilisation d’un modèle numérique et la simulation d’une machine pour effectuer des tests de contrôle avant même qu’une machine ne soit construite. La mise en service virtuelle peut aider les entreprises à valider et déboguer avec succès les machines tout en gardant les lancements sur la bonne voie, voire en les accélérant.

DN : Quels sont les contrôles qualité ?

Kristopher Dornan : De nombreux contrôles de qualité ont lieu lors de la mise en service ou pendant le cycle de vie actif du système. Les API ainsi que les entrées et sorties qui collectent et envoient des informations disposent de diagnostics intégrés qui vérifient automatiquement leur capacité à fonctionner comme souhaité. En fonction de la criticité de ce besoin, nous proposons également des solutions de haute disponibilité, y compris la redondance, pour aider à éliminer les points de défaillance uniques.

DN : Dans quelle mesure êtes-vous impliqué dans les automates après le déploiement ?

Kristopher Dornan : Nous nous impliquons en fonction de la manière dont les clients souhaitent notre assistance après la mise en service. Notre modèle de support est évolutif. Cela peut commencer par une simple gestion des pièces de rechange et une assistance technique par téléphone et/ou en ligne. Et il peut évoluer jusqu’à une prise en charge complète de la surveillance à distance, où nous gérons complètement le système et le prenons en charge sans aucune implication du client. Nous pouvons également aider les clients à migrer ou à moderniser leurs systèmes de contrôle vieillissants et obsolètes. Par exemple, depuis l’arrêt des contrôleurs PLC-5, nous avons aidé nos clients à se moderniser vers un API hautes performances qui peut les aider à créer une entreprise connectée, ce qui rend la transformation numérique possible.