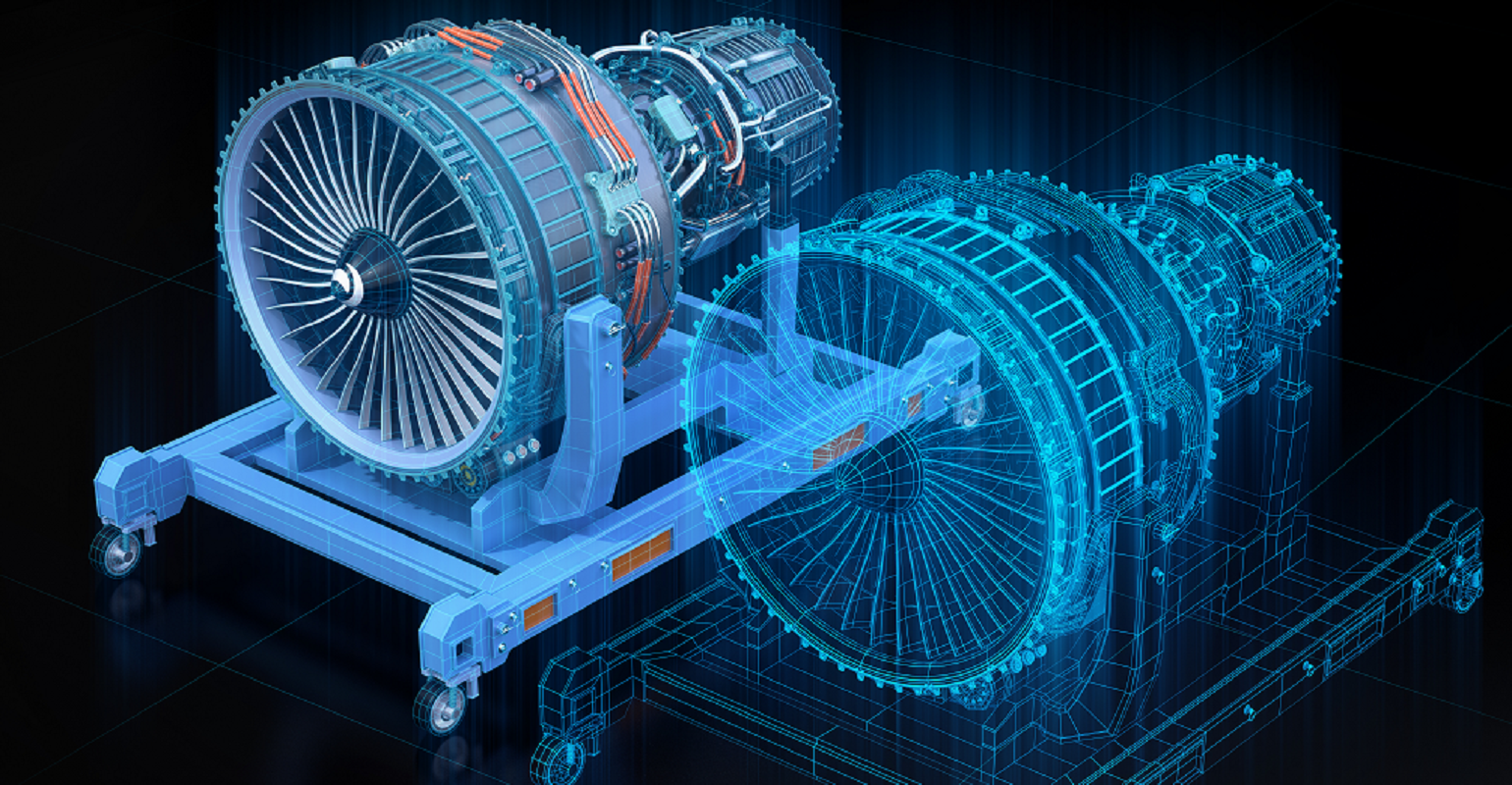

Comment construire un meilleur jumeau numérique et créer un monde simulé

Que doit contenir un jumeau numérique ? À peu près toutes les données qui se rapportent au produit.

Le jumeau numérique n’a rien de nouveau. Un dessin CAO est une image numérique d’un objet potentiel. Cela remonte à quelques décennies. Pourtant, le terme « jumeau numérique » prend désormais une image plus large qui peut inclure toutes les données sur un produit, des dessins 2D initiaux à la CAO 3D, toutes les différentes itérations, les données de fabrication et même les données provenant du terrain. lorsque les utilisateurs interagissent avec un produit.

Siemens définit le jumeau numérique comme une représentation virtuelle d’un produit ou d’un processus physique, utilisé pour comprendre et prédire les caractéristiques de performance de la contrepartie physique. La description poursuit en disant que les jumeaux numériques sont utilisés tout au long du cycle de vie du produit pour simuler, prévoir et optimiser le produit et le système de production avant d’investir dans des prototypes et des actifs physiques.

Le jumeau numérique contient une représentation numérique complète d’un objet, d’un système ou même d’un service.

Un objet numérique est-il plus précis qu’un objet physique ?

Pour aller plus loin, les jumeaux numériques intègrent des capacités de simulation multi-physique, d’analyse de données et d’apprentissage automatique. Ces constructions virtuelles peuvent démontrer l’impact des modifications de conception, des scénarios d’utilisation, des conditions environnementales et des variables infinies. L’objectif est d’éliminer le besoin de prototypes physiques. Cela réduit le temps de développement et améliore potentiellement la qualité du produit ou du processus finalisé.

Pour aller encore plus loin, le jumeau numérique peut fournir une simulation de produit plus précise que le produit physique lui-même peut fournir. Après tout, vous pouvez soumettre un produit physique à toutes les éventualités possibles. Pourtant, vous pouvez mettre une version numérique à travers pratiquement toutes les éventualités.

Alors, comment créer un jumeau numérique efficace ? Nous nous sommes tournés vers Alastair Orchard, vice-président de l’entreprise numérique chez Siemens Digital Industries Software pour expliquer ce qu’il faut pour créer un meilleur jumeau numérique.

Design News : Quel est le processus de création d’un jumeau numérique ? S’agit-il de collecter des données existantes, telles que des fichiers CAO de conception et des données de simulation ? Ou y a-t-il quelque chose d’unique dans le jumeau numérique qui nécessite de générer des données supplémentaires ?

Verger d’Alastair : Tous les fichiers contenant des données liées à l’élément physique en question font partie de son jumeau numérique. Alors oui, un fichier CAO… des données de simulation… le Bill of Process… le Execution Record… les tendances IoT, font tous partie d’un jumeau numérique.

N’importe quelle partie de cet ensemble de données sera utile : une simulation thermique de l’élément prédit à quelle température il deviendra en fonctionnement ; une tendance IoT vous dira si vos prédictions étaient correctes et si une maintenance est nécessaire. Construire un jumeau numérique séparé alors que vous avez déjà toutes les données serait une perte de temps, cependant. La vraie valeur du jumeau numérique vient lorsque vous pouvez commencer à y accéder entre domaines. Quelques exemples seraient :

- Utiliser les données de performance du produit pour éclairer la conception du produit

- Simulez l’atelier avec une proposition de conception de produit pour vérifier la fabricabilité

- Utilisez une simulation de processus en temps réel pendant la production pour un contrôle prédictif

- Comparez les performances prévues aux performances réelles pour planifier la maintenance

Faire cela en utilisant des fichiers séparés de différents systèmes coûterait plus que l’avantage qu’il procure. Le portefeuille Xcelerator de Siemens offre un moyen d’héberger le jumeau numérique et un ensemble de plates-formes de plug-in pour interagir avec eux. Notre Design Suite définit les facettes mécaniques et électriques du jumeau numérique ; notre Suite de Simulation valide la conception en vérifiant la cinématique, la thermodynamique, l’aérodynamique, etc. notre Digital Manufacturing Suite vérifie la fabricabilité de la conception en essayant de la faire passer par le jumeau numérique de production ; notre suite d’automatisation utilise une version compilée du jumeau numérique à la périphérie pour améliorer le contrôle prédictif du processus, et notre suite IoT compare la réponse prévue des capteurs virtuels avec les valeurs réelles pour passer de la maintenance préventive à la maintenance prédictive. Ces pièces constituent le jumeau numérique complet. En travaillant au-delà des frontières de l’ingénierie, le jumeau numérique complet permet une ingénierie inter-domaines, une validation virtuelle et une amélioration continue des produits et des processus grâce à un système de rétroaction en boucle fermée pris en charge par des analyses basées sur le cloud.

Design News : Quels sont les processus de création d’un jumeau numérique ?

Verger d’Alastair : La plupart des entreprises ont probablement déjà fait les premiers pas. Si nous prenons une cellule robotique comme exemple, vous avez presque certainement accès à une représentation numérique de la cellule. Si vous êtes un utilisateur final et que vous achetez la cellule auprès d’un constructeur de machines/lignes, rendez-vous service et intégrez le fichier de CAO et de simulation au livrable. S’il s’agit d’une friche industrielle, vous devrez alors moderniser l’équipement existant. Dans ce cas, je commencerais par une analyse par nuage de points de la cellule (et de toute l’usine pendant que vous y êtes).

Vous devez appeler un spécialiste avec l’équipement de numérisation approprié, mais il ne vous faudra que quelques minutes pour vous fournir une représentation 3D photoréaliste de votre cellule. Ensuite, en termes de valeur, je regarderais la logistique autour de la cellule : niveaux de tampon, disponibilité, activité de l’opérateur, etc. Ceci est réalisé en déposant le scan du nuage de points dans un concepteur de ligne, en remplaçant les images 3D statiques par des équipements de la palette et en configurant les informations d’exécution telles que les vitesses, les tailles de mémoire tampon, le temps moyen entre les échecs, etc. Toutes ces données peuvent être récupérées à partir de sources IoT si elles sont disponibles.

Une fois que nous sommes convaincus que la cellule est bien organisée, nous pouvons nous concentrer sur le robot détaillé et sur tous les mouvements humains, en évitant les collisions, en maximisant la sécurité et en minimisant les pertes de temps.

Il est important de comprendre que les résultats du jumeau numérique sont à la fois une validation de concepts/dispositions mais aussi un ensemble de configurations pouvant être poussées en production. Ceux-ci incluraient des programmes robotiques, des instructions de travail électroniques pour les opérateurs, des configurations de machines, etc. Des parties prédictives du jumeau numérique peuvent également être compilées et publiées sur la plate-forme Industrial Edge pour prendre en charge les opérations en temps réel.

Design News : La création d’un jumeau numérique nécessite-t-elle toute la séquence, de la conception et de la production du produit à la performance sur le terrain ? Ou le jumeau numérique peut-il être créé par étapes, c’est-à-dire en collectant les données de conception et de simulation pour développer le processus de fabrication ?

Verger d’Alastair : C’est absolument un processus graduel et par étapes. Chaque étape fait référence au modèle hébergé sur la plate-forme de jumeaux numériques, contribuant ainsi à améliorer sa fonctionnalité/précision prédictive. Vous pouvez également commencer à tout moment : de la conception détaillée de l’équipement, de la visualisation IoT ou du processus de production au milieu.

Design News : Pouvez-vous créer un jumeau numérique pour les services ? Si oui, sa valeur serait-elle caractéristiquement différente d’un jumeau numérique pour un produit ?

Verger d’Alastair : Oui, vous pouvez, mais c’est essentiellement le même jumeau numérique. Je pourrais être en train d’entretenir l’équipement dans l’usine ou un moteur d’avion. L’un se situe dans le cycle de vie de l’usine, l’autre dans le cycle de vie du produit, mais dans les deux cas, je fais référence au même jumeau numérique qui a été utilisé pour concevoir et exploiter l’actif. C’est un bon exemple de la raison pour laquelle il est préférable de penser à un seul jumeau numérique complet par opposition à un jumeau de service. Je peux utiliser l’IoT pour visualiser ce que fait l’actif, et bien qu’il soit parfaitement acceptable de configurer manuellement les seuils d’alarme, il est beaucoup plus efficace de comparer les flux de données en temps réel aux prédictions faites lors de la conception. Ce n’est pas seulement pour réduire l’effort de configuration mais aussi pour améliorer la précision car les conditions (par exemple la température) ne sont pas des valeurs absolues mais dépendent de la vitesse de fonctionnement et d’autres facteurs.

Pour résumer, l’élément de service du jumeau numérique est amélioré en tirant parti des facettes du produit et de la production, mais c’est un fruit à portée de main valide et un point de départ commun.