Cobots : êtes-vous prêt à le faire vous-même ?

Les robots collaboratifs deviennent si faciles à mettre en œuvre que votre décision la plus difficile peut être de les bricoler ou de faire appel à une aide extérieure pour l’intégration. Voici vos options et quatre considérations pour vous aider à décider.

L’année dernière, la pandémie de COVID-19 a durement touché tout le monde, y compris les équipes de projet qui ont été contraintes par les circonstances de retarder de nombreux projets d’automatisation. Un an après cette baisse des projets, les observateurs du marché prévoient un rebond sain, en particulier pour la robotique industrielle.

Les robots collaboratifs (cobots) sont une étoile montante de la robotique, mûrissant avec des outils pour faciliter la mise en œuvre au point où les projets peuvent être réalisés avec beaucoup moins d’efforts que par le passé. En fait, de plus en plus d’entreprises achètent et construisent des systèmes de production et d’emballage basés sur des cobots en mode bricolage, au moins pour des projets simples.

Contrairement aux robots traditionnels, qui nécessitent plus d’espace au sol et des clôtures ou des cages de sécurité, les cobots sont connus pour pouvoir fonctionner en toute sécurité aux côtés des humains dans un espace de travail partagé. Ils sont flexibles, en particulier dans le cas d’unités mobiles montées sur armoire qui peuvent être transportées d’une cellule de travail à l’autre.

Cette vidéo montre comment le fabricant d’équipements d’emballage Clearpack, au service des marques grand public, utilise des cobots pour le montage de caisses, l’emballage de caisses pick-and-place et la palettisation à l’aide de cobots d’Universal Robots et d’entreprises partenaires proposant des composants supplémentaires pour compléter leurs cellules de travail d’emballage.

Plus important encore pour les équipes de projet, la mise en œuvre de nombreux projets élimine le besoin traditionnel d’experts hautement spécialisés dans les domaines de l’automatisation, de la programmation et de la conception assistée par ordinateur. En fait, les experts du secteur affirment que les équipes générales d’ingénierie, d’exploitation et de maintenance peuvent désormais gérer des projets sans aucune de ces spécialisations traditionnelles.

« Les cobots ont entraîné un changement de paradigme dans la facilité de la programmation, » dit Brian Conner, responsable du développement des canaux chez Universal Robots (UR), qui a, au cours de l’année écoulée, donné des présentations à des publics virtuels sur le thème de l’exécution de projets, en particulier pour ceux qui choisissent entre utiliser leur propre personnel et/ou faire appel à des entreprises extérieures pour obtenir le poste. terminé.

En particulier, Conner cite petit à moyen entreprises, dont la plupart ont moins de 100 employés, en tant que principaux bénéficiaires des nouvelles solutions basées sur les cobots : « Ils ont besoin d’automatisation, mais ils ont été complètement mal desservis par l’industrie robotique traditionnelle en raison du coût et de la complexité des produits proposés. »

Les cobots, dit-il, facilitent la complexité dans trois domaines clés :

• Il est plus facile de suivre une formation avec des fournisseurs proposant des outils en ligne, et plus de modules sont toujours ajoutés qui se concentrent sur des applications spécifiques.

• Le logiciel est plus accessible pour faciliter la création et la configuration d’applications à l’aide d’assistants et de modèles, sans avoir besoin de formation spécialisée. (Conner pointe vers Application Builder d’UR, dont la sortie comprend des modèles de programme, des instructions pratiques et une simulation fonctionnelle pour les tests logiciels.)

• Des écosystèmes de fournisseurs ont émergé avec les vendeurs de composants périphériques et d’accessoires — systèmes de vision, capteurs, pinces/outils en bout de bras (EOAT), kits de glissières verticales à 7 axes, etc. — accélération de l’approvisionnement, réduction des risques et intégration de la coupe temps et efforts.

Ces développements aident ceux qui débutent dans l’automatisation à obtenir un retour sur investissement souvent en « bien moins de deux ans, même en considérant des systèmes clé en main », explique Conner, et peuvent être « économiquement viables même dans des applications à faible volume et à mélange élevé, étant donné qu’elles peuvent en coûter un. -un tiers à un demi [that] d’une cellule robotique traditionnelle. Ce sont quelques-unes des façons dont UR et d’autres soutiennent une plus grande éducation interne, une planification et, oui, une exécution de bricolage.

Sommaire

Construire un palettiseur DIY cobot… en 10 minutes ?

« Le logiciel est le cerveau de votre opération », déclare Michael Khmelik, directeur du développement commercial chez Robotique native, qui décrit son entreprise comme une entreprise de logiciels, « ou du moins nous aimerions être une entreprise de logiciels. Mais la cruelle réalité nous pousse à résoudre un tas de défis mécaniques, électriques et du vide. »

Pour faciliter le travail et gérer tous les éléments intelligents et composants d’un système de cobot, l’entreprise OmniPack L’application logicielle de palettisation, selon Khmelik, convient aux bricoleurs ainsi qu’aux distributeurs et intégrateurs pour des projets plus importants tels que les réseaux de palettisation multi-stations.

Une interface conviviale, des algorithmes intelligents d’optimisation des mouvements et des simulations se traduisent par des avantages, selon lui, notamment une vitesse de palettisation 20 % plus élevée, une durée de vie 30 % plus longue et – obtenez-le – une configuration logicielle en aussi peu que 10 minutes, comme le montre ce document. vidéo:

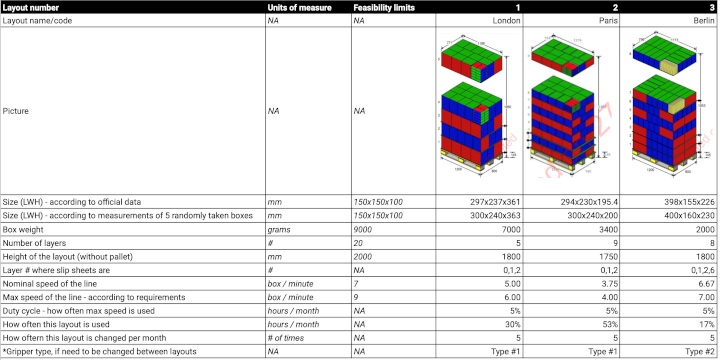

Cela semble facile, mais comment savoir quels paramètres d’application charger dans votre outil de configuration ? En plus des outils de configuration et de justification commerciale de son partenaire UR, Khmelik partage un tableur modèle (voir image ci-dessous) pour vous aider à déterminer les composants dont vous avez besoin et créer votre propre palettiseur. Il s’agit notamment de la conception du cadre mécanique, de la colonne ou du socle fixe/mobile pour s’adapter à la charge utile, à la vitesse et à la hauteur ; pinces efficaces, légères et compactes; et des composants supplémentaires tels que l’alimentation en vide et même le convoyeur, y compris un tampon, car il faut plus de temps pour empiler des couches hautes sur une palette.

Quand faire du bricolage, quand appeler à l’aide.

Toutes les applications ne sont pas adaptées aux cobots. Mais, parallèlement aux applications de l’industrie automobile, une gamme de projets de manutention de matériaux et en particulier de palettisation sont voués à une forte croissance étant donné le bon équilibre entre la vitesse, la portée et la capacité de charge utile du cobot. Le sweet spot, selon Conner, va de charges utiles de trois à 16 kilogrammes (environ 6 à 35 livres) et un rayon de travail de 500 à 1 300 millimètres (environ 20 à 51 pouces).

Les entreprises dont les besoins correspondent à ce point idéal n’ont pas besoin de faire cavalier seul. Ils peuvent effectuer une partie de leur propre travail en interne, puis faire participer des entreprises extérieures au projet. Une autre option consiste à se lancer dans l’option bricolage après avoir acquis une première expérience avec l’aide d’entrepreneurs externes.

Par exemple, un Installation de thé Lipton en Israël a récemment embauché un intégrateur de systèmes pour les deux premiers des six palettiseurs cobots, puis a mis en œuvre le reste par eux-mêmes. « Le délai entre l’installation et la mise en service des premiers cobots était de trois semaines », explique le spécialiste de l’automatisation Dawid Mroczek. Chacun des quatre prochains projets de bricolage, dit-il, n’avait besoin « que de quelques heures de programmation pour que cela fonctionne », de la création de l’application au déploiement d’interfaces homme-machine (IHM) en polonais pour les travailleurs de ligne.

Bricolage ou pas ? Quatre considérations.

Tandis que Le bricolage est devenu une option viable pour l’automatisation des cobots, ce n’est pas unapproprié pour chaque projet ou entreprise. Voici un résumé de quatre facteurs clés, selon Conner, qui peuvent vous aider à prendre une décision :

1. Urgence du projet : Quel est le problème à résoudre et le bénéfice à en tirer ? Les exemples incluent les pénuries ou les économies de main-d’œuvre; l’utilisation des machines (telles que les machines inutilisées en raison d’une pénurie de main-d’œuvre); augmenter la capacité actuelle ou future pour éviter de refuser des commandes ; sécurité/ergonomie; ou autre. L’urgence peut définir le calendrier, donc le besoin d’une aide extérieure ou non.

2. Ressources internes : La question fondamentale est de savoir si les ressources sont disponibles en interne. Les gens ont-ils le temps de travailler sur le projet ? Possèdent-ils l’expérience appropriée et une formation spécialisée pour les exigences telles que la réalisation d’évaluations des risques et le respect des protocoles de sécurité ? Si les ressources ne sont pas toutes là, le projet prendra plus de temps.

3. Portée du projet : Avant de décider du bricolage ou de tout autre niveau d’assistance extérieure, déterminez la portée. Automatisez-vous une seule cellule, plusieurs cellules ou toute une gamme de produits ? Le projet nécessitera-t-il des équipements mécaniques ou des composants de contrôle supplémentaires ? Aurez-vous besoin d’un logiciel d’interface avec les réseaux d’usine ou peut-être d’un système de planification des ressources d’entreprise (ERP) ? De plus, si la simulation ou l’évaluation du projet indique un besoin d’utiliser plus de 70 % de la charge utile nominale, de la vitesse, de l’enveloppe de travail maximale (portée) ou de la répétabilité déclarée de votre cobot, Conner recommande fortement l’utilisation de ressources externes pour gérer votre projet.

4. Risque du projet : Tenir compte de l’impact des planifications d’installation et de démarrage manquantes ; taux de production/objectifs de débit manquants ; des objectifs ou buts supplémentaires manquants ; et dépassement de votre budget.

Tous ces facteurs orienteront votre décision sur le bricolage par rapport à la variété des ressources professionnelles externes. S’exprimant au nom de sa propre entreprise, Conner déclare qu’Universal Robots propose un site interactif en ligne tableau de bord projet/application accessible à tous, pas seulement aux clients.

Les frontières entre les distributeurs industriels et les intégrateurs de systèmes se sont estompées. ONExia, par exemple, est à la fois distributeur, intégrateur de systèmes d’emballage/automatisation et constructeur de machines proposant des solutions de palettisation clés en main basées sur des cobots comme celle-ci.

Choisir entre intégrateurs et distributeurs.

Il y a trois autres voies à parcourir, en fonction de la portée, du coût, du risque, de la complexité et du calendrier du projet. Voici les délimitations traditionnelles entre les types d’intégrateurs et de distributeurs. Conner prend soin de souligner qu’il y a un certain chevauchement entre eux (voir photo/légende ci-dessus).

• Intégrateur traditionnel : Ces grandes organisations (avec de grandes équipes des ventes et des propositions) aux disciplines d’ingénierie fortes et multiples (avec des opérations axées sur les processus et plusieurs certifications) sont capables de travailler sur une variété de projets à grande échelle dans tous les secteurs et applications. Ils sont orientés vers les projets à plus grande échelle au lieu d’être compétitifs sur les petits projets à un seul robot. Construire/fabriquer soi-même ou acheter.

• Intégrateur Lean : Plus gros n’est pas toujours mieux. Contrairement aux grands intégrateurs traditionnels, ces intégrateurs allégés ont moins de frais généraux, des équipes plus petites et moins d’espace (disons 5 000 à 10 000 pieds d’espace de travail dédié). Les équipes de projet plus petites se composent d’ingénieurs interdisciplinaires (le concepteur mécanique peut également être un programmeur de robot ; le propriétaire peut même être le chef de projet). Ils se spécialisent dans les applications ou les projets spécifiques à l’industrie. Plus « acheter » que « construire/fabriquer tout en interne » pour rester léger et réduire les frais généraux. Ils sont plus susceptibles de répondre au besoin de délais de livraison en semaines plutôt qu’en mois.

• Distributeur à valeur ajoutée : Ils se concentrent principalement sur la vente, et l’ingénieur commercial/d’application est le visage du client. Traditionnellement, ils s’appuient sur leurs fournisseurs pour la formation et l’assistance, ont moins de compétences techniques qu’un intégrateur indépendant et peuvent ne pas s’engager à respecter les spécifications de performances ou les débits — mais ce n’est pas une règle absolue, car un grand distributeur peut être plus sophistiqué qu’une petite entreprise d’intégration — et le niveau des services d’intégration varie selon l’entreprise. (Par exemple, voir la photo ci-dessus du palettiseur.)

Ceci, cela ou un modèle hybride.

Si vous envisagez un projet basé sur un cobot, Conner dit d’ouvrir un dialogue avec les équipes internes et les fournisseurs pour discuter de considérations telles que celles présentées ici.

Quant aux décisions finales quant à savoir s’il faut faire cavalier seul ou non, Conner déclare : « Il n’y a pas de formule ferme et rapide pour choisir une approche plutôt qu’une autre. Très franchement, dans de nombreux cas, un modèle hybride peut finir par fournir les meilleurs résultats », déclare Conner, par exemple dans les cas où un intégrateur externe s’associe à votre équipe interne.

Il y a des avantages et des inconvénients à chaque chemin que vous prenez pour accomplir un projet. Quelle que soit la voie que vous choisissez, cependant, les cobots continueront de faciliter la mise en œuvre et d’apporter des avantages aux entreprises de toutes tailles et de tous niveaux de compétences techniques.