Besoin d’une solution adhésive photopolymérisable ? Ces 5 conseils vous aideront

Pour une meilleure compréhension des adhésifs photopolymérisables, voici cinq conseils conçus pour aider les utilisateurs.

L’utilisation d’adhésifs photopolymérisables offre une gamme complète d’avantages. L’un des principaux avantages est qu’ils permettent de gagner du temps pendant le processus de production. Les adhésifs photopolymérisables fonctionnent extrêmement bien si au moins un des composants à coller est transparent ou translucide. Étant donné que le processus d’assemblage peut être facilement automatisé, la technologie utilisée pour les adhésifs photopolymérisables est idéale pour la production en série.

Pour vous aider à en savoir plus et à mieux comprendre la photopolymérisation, nous avons proposé cinq conseils ci-dessous.

Sommaire

- 1 1. La longueur d’onde de la lampe LED doit correspondre au spectre d’absorption de l’adhésif

- 2 2. La perméabilité des substrats à coller est un facteur important

- 3 3. Faites attention non seulement à l’intensité théorique mais aussi à la pratique

- 4 4. La photopolymérisation peut être utilisée pour la préfixation dans les processus de collage structurel

- 5 5. Les substrats opaques peuvent être collés par préactivation

1. La longueur d’onde de la lampe LED doit correspondre au spectre d’absorption de l’adhésif

La photopolymérisation des adhésifs implique une réaction photochimique dans laquelle les monomères se combinent pour former un polymère lorsqu’ils sont exposés à la lumière. La réaction est déclenchée par une substance appelée photoinitiateur. Cette substance se décompose en groupes fonctionnels lorsqu’elle est exposée à la lumière. Pour ce faire, la longueur d’onde de la lampe LED doit être adaptée au photoinitiateur de sorte que le spectre de longueur d’onde de la lampe chevauche le spectre d’absorption du photoinitiateur.

Les lampes DELO fonctionnent généralement à des longueurs d’onde de 365 nm, 400 nm ou 460 nm. Plus la longueur d’onde est faible, plus la photo-énergie émise est élevée et plus l’adhésif durcit rapidement. Cependant, cela ne signifie pas que des durées d’irradiation plus courtes produisent de meilleurs résultats. Des longueurs d’onde plus courtes signifient également une profondeur de pénétration plus faible dans l’adhésif.

2. La perméabilité des substrats à coller est un facteur important

Même si la longueur d’onde et la distance à la lampe ont été réglées correctement, l’adhésif peut ne pas durcir – cela se produit lorsque la lumière n’atteint pas complètement l’adhésif. La perméabilité des substrats a une influence significative sur le temps de durcissement et le degré de durcissement des adhésifs photopolymérisables. Même si les matériaux à assembler semblent transparents à l’œil humain, ils peuvent ne pas être perméables à la lumière. Certains matériaux, dont le polycarbonate (PC) ou le plexiglas (PMMA), absorbent également la lumière UV. Dans ce cas, les adhésifs utilisés doivent durcir dans le domaine de la lumière visible, par exemple à des longueurs d’onde supérieures à 380 nm.

Pour les composants partiellement transparents, il peut être utile d’augmenter l’intensité de la lampe pour un durcissement plus rapide. Cependant, dans le cas d’adhésifs à durcissement lent où des durées d’irradiation plus longues sont recommandées, l’intensité trop élevée peut nuire à l’état du matériau. Par conséquent, un test préliminaire de l’influence de l’intensité lumineuse sur la qualité de l’adhésif et du composite est obligatoire.

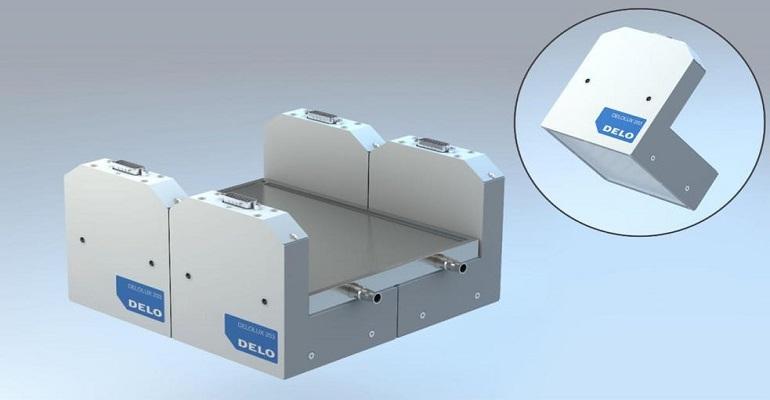

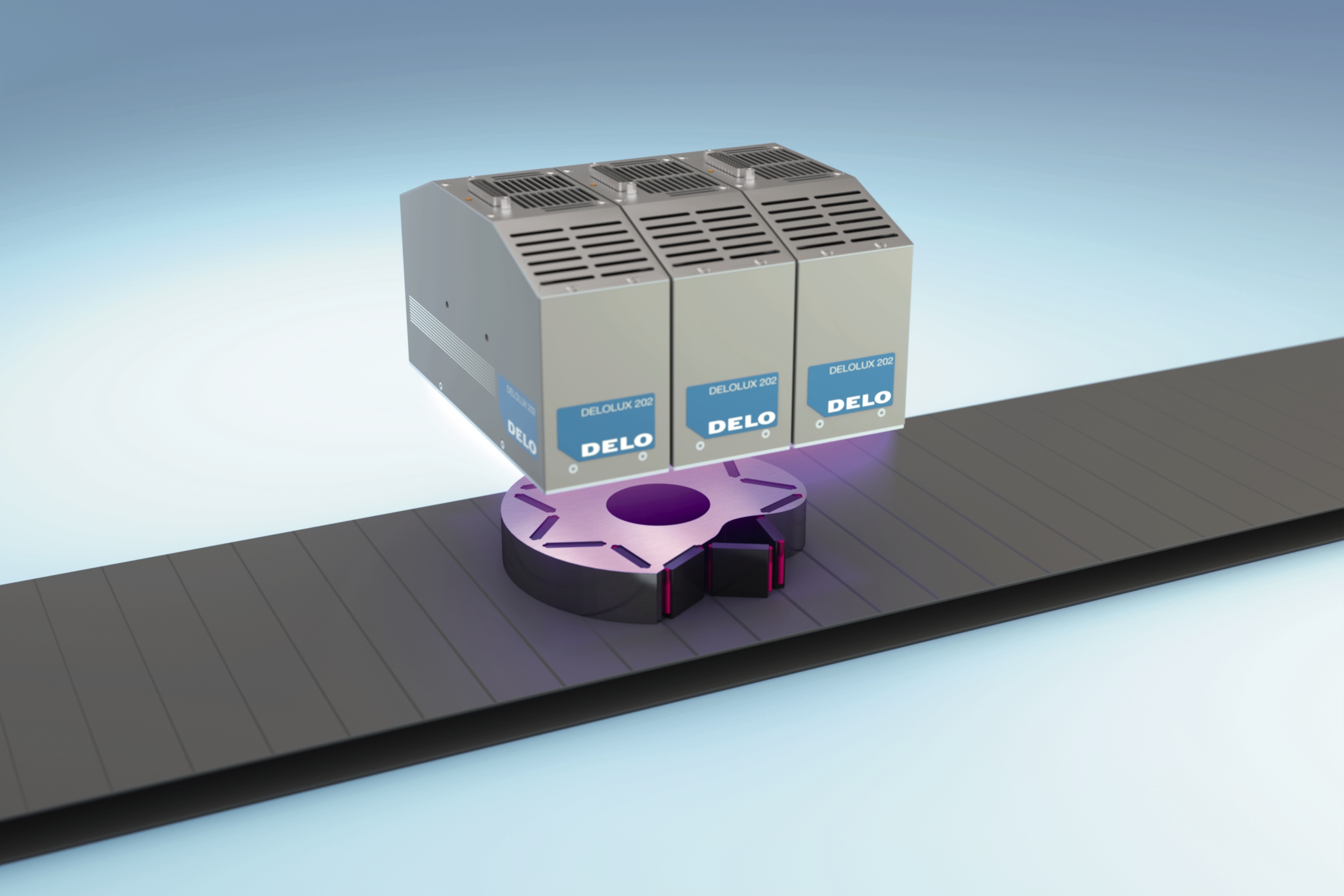

Les lampes de la série DELOLUX 20 avec une longueur d’onde de 400 nm sont particulièrement adaptées aux matériaux ayant de mauvaises propriétés de transmittance.

3. Faites attention non seulement à l’intensité théorique mais aussi à la pratique

L’énergie requise pour le durcissement de l’adhésif est déterminée par l’intensité et la durée de l’irradiation. Une irradiation homogène de toute la surface est cruciale pour un processus de durcissement optimal. Les lampes à polymériser DELO offrent une large gamme d’options de taille, y compris les lampes spot à LED des séries DELOLUX 50 et DELOLUX 80, ainsi que les lampes de zone DELOLUX 20. Tous ces types de lampes sont disponibles avec des intensités élevées réglables en continu. Cela offre une flexibilité maximale aux utilisateurs qui doivent souvent faire face à un espace d’installation limité dans leurs installations de production et à des distances variables entre les substrats respectifs.

4. La photopolymérisation peut être utilisée pour la préfixation dans les processus de collage structurel

Si les liaisons structurelles sont exposées à des charges statiques et dynamiques plus importantes ou à des températures plus élevées, les résines époxy thermodurcissables sont généralement la solution de choix. Des dispositifs de fixation complexes sont utilisés pour maintenir les composants en place pendant le processus de durcissement dans le four. Cela implique du temps et des dépenses supplémentaires, en raison de l’assemblage, du chauffage ou du nettoyage requis des appareils.

Les produits fixables à la lumière offrent une alternative qui peut considérablement raccourcir le processus de production – un durcissement à la lumière et à la chaleur en deux étapes avec des résines époxy. Les composants assemblés sont d’abord préfixés par de la lumière au niveau du congé adhésif formé sur les bords des composants lors de l’assemblage. Moins d’une minute est nécessaire pour la distribution, l’assemblage et la fixation, qui sont généralement suivis d’un durcissement final dans un four à convection d’air ou un four continu. Cette méthode permet aux utilisateurs non seulement d’économiser sur les investissements pour l’équipement de fusion, mais aussi beaucoup de temps et d’espace dans la production.

5. Les substrats opaques peuvent être collés par préactivation

Si des matériaux opaques doivent être collés et qu’il n’y a pas de congé à irradier, la photopolymérisation est impossible car les composants joints n’ont pas de transmittance. Cependant, si le durcissement thermique n’est pas non plus souhaité, la préactivation de l’adhésif à la lumière est une option. Ceci a lieu immédiatement après la distribution de l’adhésif. Une fois l’adhésif distribué, il est exposé à la lumière. L’assemblage peut être effectué immédiatement car l’adhésif est encore liquide après la courte irradiation et peut se former pendant ce temps ouvert. L’adhésif durcit ensuite en quelques minutes sans autre exposition à la lumière UV.