Avancées dans l’impression 3D de métaux haute performance pour l’industrie aérospatiale

Les observations sur les raisons pour lesquelles les pièces fabriquées à l’aide d’un alliage de titane présentent des défauts ouvrent la voie à une utilisation plus répandue de la fabrication additive dans l’industrie.

Deux découvertes récentes ont le potentiel d’étendre l’utilisation de la fabrication additive dans l’aérospatiale et d’autres industries qui nécessitent des pièces métalliques solides et durables.

Des chercheurs de l’Université de Virginie et Le laboratoire national d’Argonne a étudié les défauts structurels qui se produisent dans le processus d’impression 3D utilisé pour fabriquer des pièces métalliques en alliage de titane léger à haute résistance qui est largement utilisé dans l’aérospatiale.

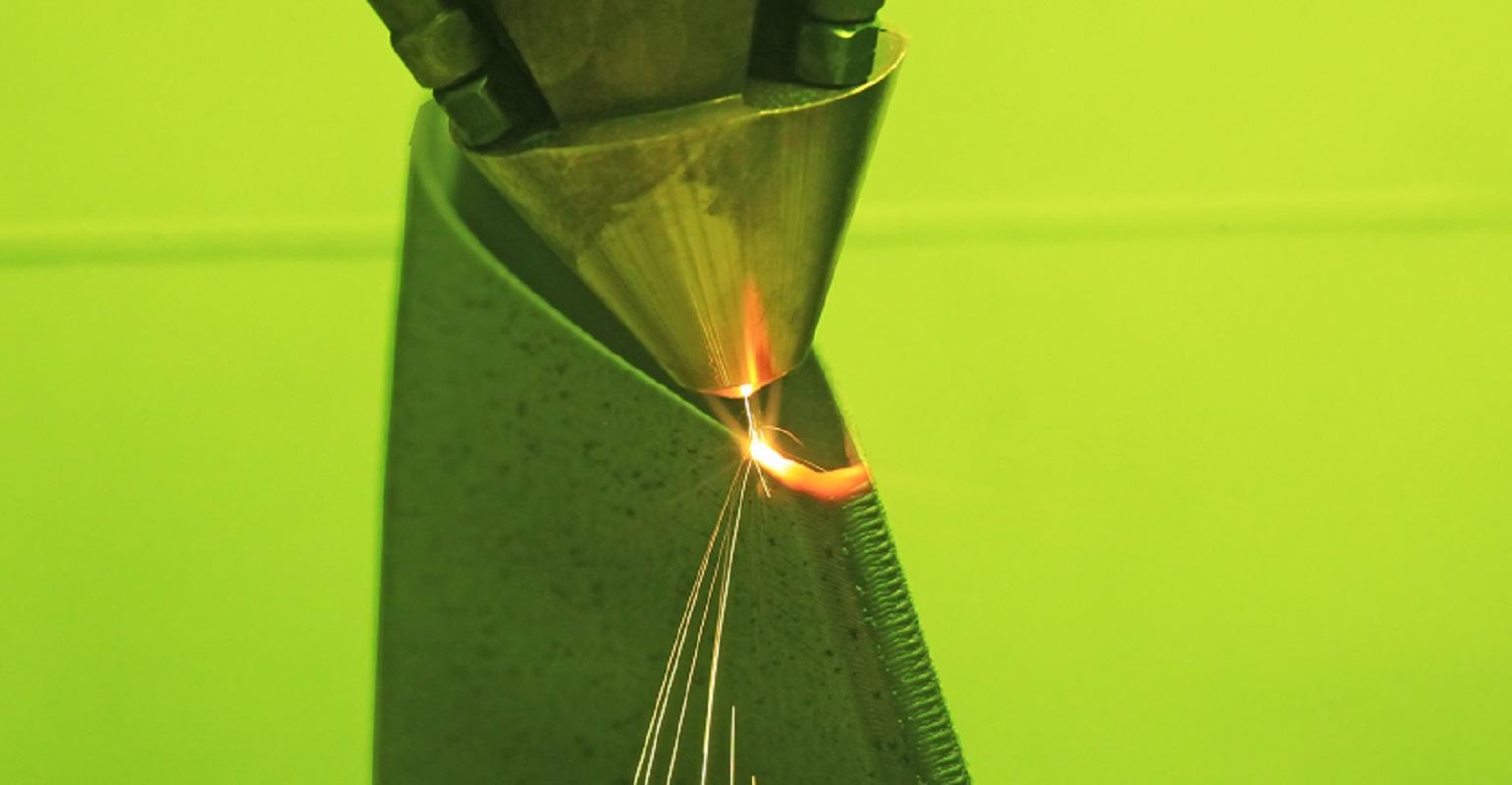

L’équipe, dirigée par Tao Sun, professeur agrégé de science et d’ingénierie des matériaux à l’Université de Virginie, s’est concentrée sur deux aspects spécifiques du processus : la puissance du laser et la vitesse de balayage. Ils ont fait des observations clés sur la façon d’éviter les défauts et ont créé une carte de processus – le plan que la machine utilise pour créer une pièce – pour aider les fabricants à éviter de générer des défauts lors de la fusion laser sur lit de poudre, un processus d’impression 3D courant pour fabriquer des pièces métalliques.

L’objectif de la recherche est de faire progresser l’impression 3D pour éliminer tous les obstacles qui existent actuellement à son utilisation commerciale et industrielle omniprésente, en particulier pour les pièces critiques pour lesquelles elle n’est actuellement pas utilisée en raison de problèmes de fiabilité, a déclaré Sun.

« La fabrication additive ne pourra atteindre son plein potentiel qu’une fois que la communauté de la recherche aura rassemblé toute la belle physique régissant les interactions complexes énergie-matière impliquées dans le processus d’impression », a-t-il déclaré dans un communiqué de presse.

Pleins feux sur la porosité

La fabrication additive est déjà utilisée dans la production d’avions depuis des années, mais seulement de manière limitée pour fabriquer des conduits, des composants intérieurs et d’autres pièces non critiques en raison du potentiel de défauts pouvant survenir dans les pièces finales.

Pour aider à remédier à cette limitation, Sun et son équipe se sont concentrés sur la configuration de la puissance laser et de la vitesse de balayage et sur leur interaction, ont déclaré les chercheurs. L’un des domaines de recherche spécifiques était la porosité, c’est-à-dire lorsque des pièces sortent du processus de fabrication avec de minuscules trous.

Les défauts de porosité sont un défi majeur pour des applications telles que les ailes d’avion qui peuvent se rompre sous l’effet du stress et de la fatigue. Une certaine porosité est associée à des dépressions de vapeur profondes et étroites appelées trous de serrure, qui se produisent dans des conditions de fusion laser à haute puissance et à faible vitesse de balayage, ont déclaré les chercheurs.

Sun et l’équipe ont utilisé l’imagerie par rayons X synchrotron à grande vitesse pour découvrir comment la porosité se produit pour caractériser la transformation des matériaux pendant le processus d’impression 3D avec des résolutions spatiales et temporelles très élevées.

Ils ont observé que le laser dans le processus d’impression 3D peut vaporiser du métal en plus de faire fondre la poudre pendant le processus, ont déclaré les chercheurs. Ceci, à son tour, fait que la vapeur à grande vitesse s’échappe de la surface du bain de fusion et crée un trou de serrure.

Le rôle du trou de serrure

La formation et la taille du trou de serrure font partie intégrante de la fonctionnalité du processus pour un résultat réussi. Si les parois du trou de serrure sont stables, cela améliore l’absorption laser du matériau environnant et améliore l’efficacité de la fabrication du laser.

Cependant, si les murs tremblent ou s’effondrent, le matériau se solidifie autour du trou de serrure, emprisonnant la poche d’air à l’intérieur de la couche de matériau nouvellement formée. Cela rend le matériau plus fragile et plus susceptible de se fissurer sous le stress environnemental, a observé Sun.

« Une condition laser très étroite, les combinaisons spécifiques de puissance et de vitesse, séparent une bonne partie et une partie avec des pores », a-t-il déclaré dans un communiqué de presse. « Le simple fait de franchir la ligne entre les bonnes et les mauvaises zones déterminera si votre pièce porte ce défaut structurel. »

Une autre découverte faite par l’équipe est que l’interaction laser-métal génère des ondes acoustiques, qui peuvent interagir de différentes manières avec une bulle de gaz dans un liquide, ce qui peut également provoquer des défauts dans la pièce en termes d’interaction avec le trou de serrure, Sun mentionné.

Une onde acoustique peut interagir de plusieurs manières avec une bulle de gaz dans un liquide, ont observé les chercheurs. Une bulle peut se déplacer, se déformer, se fendre et même s’effondrer lorsqu’elle est influencée par une force acoustique, ont-ils découvert.

L’équipe a publié un article sur ses travaux dans la revue Science. Les chercheurs pensent que leurs découvertes peuvent avoir un impact sur la manière d’optimiser la fabrication additive laser et stimuler davantage la recherche dans le domaine pour améliorer les futurs processus, ont-ils déclaré.

L’équipe de recherche de Sun prévoit de continuer à examiner les processus de fabrication additive pour optimiser les techniques de fabrication et les matériaux utilisés pour faire progresser la technologie, a-t-il déclaré.