Applications et conception de transport mécanique

Le transport mécanique est une large classification dans le domaine de la manutention de matériaux en vrac.

Vous vous demandez peut-être qu’est-ce que le transport mécanique et quelles sont ses applications ? Comment choisir le bon mode de convoyage mécanique et comment est-il dimensionné pour une application ? Quel type de processus de conception doit être appliqué et existe-t-il une taille unique ?

Cet article se concentre sur la distinction et la description de divers types d’équipements de transport mécanique, l’identification des nombreuses industries et applications du transport mécanique et l’identification des considérations de conception pour le développement de solutions de transport mécanique.

Avant d’aborder ces sujets, définissons ce qu’est le convoyage mécanique et quelles sont ses applications. L’équipement de transport mécanique est conçu pour déplacer des matériaux en vrac d’un endroit à un autre. Cela peut être à des fins de transport ou de facilitation d’un processus au sein d’une usine. Pour les besoins de cet article, les modes de transport mécanique sont considérés comme distincts du transport pneumatique (flux de matière fluidisé) et du pompage (matière transformée en bouillie pour le transport).

Sommaire

- 1 Types d’équipement

- 2 Secteurs d’activité et applications

- 3 1. Processus ou applications en usine

- 4 2. Transport (terrestre)

- 5 Sélection et dimensionnement

- 6 Contraintes de conception typiques ou facteurs déterminants et comment ils sont surmontés

- 7 Combinaison de différents équipements de transport mécanique

- 8 Systèmes de transport mécaniques

Types d’équipement

L’équipement typique de manutention de matériaux en vrac qui relève de la classification de transport mécanique comprend :

* Convoyeurs à bande (et tuyau)

* Élévateurs à godets

* Convoyeurs à bande à parois flexibles

* Faites glisser les convoyeurs à chaîne

* Convoyeurs à vis

* Convoyeurs vibrants

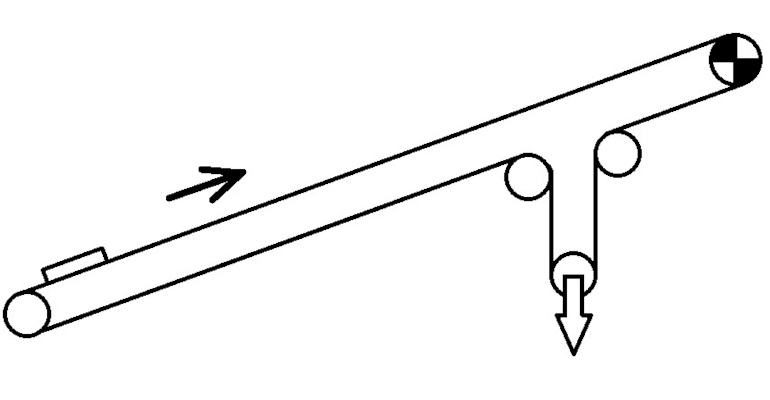

Profil simple de convoyeur à bande « en usine ». Unité à entraînement unique avec système de reprise simple par gravité. Généralement, vue en plan droite avec des courbes verticales minimales et moins de 1 000 m de longueur.

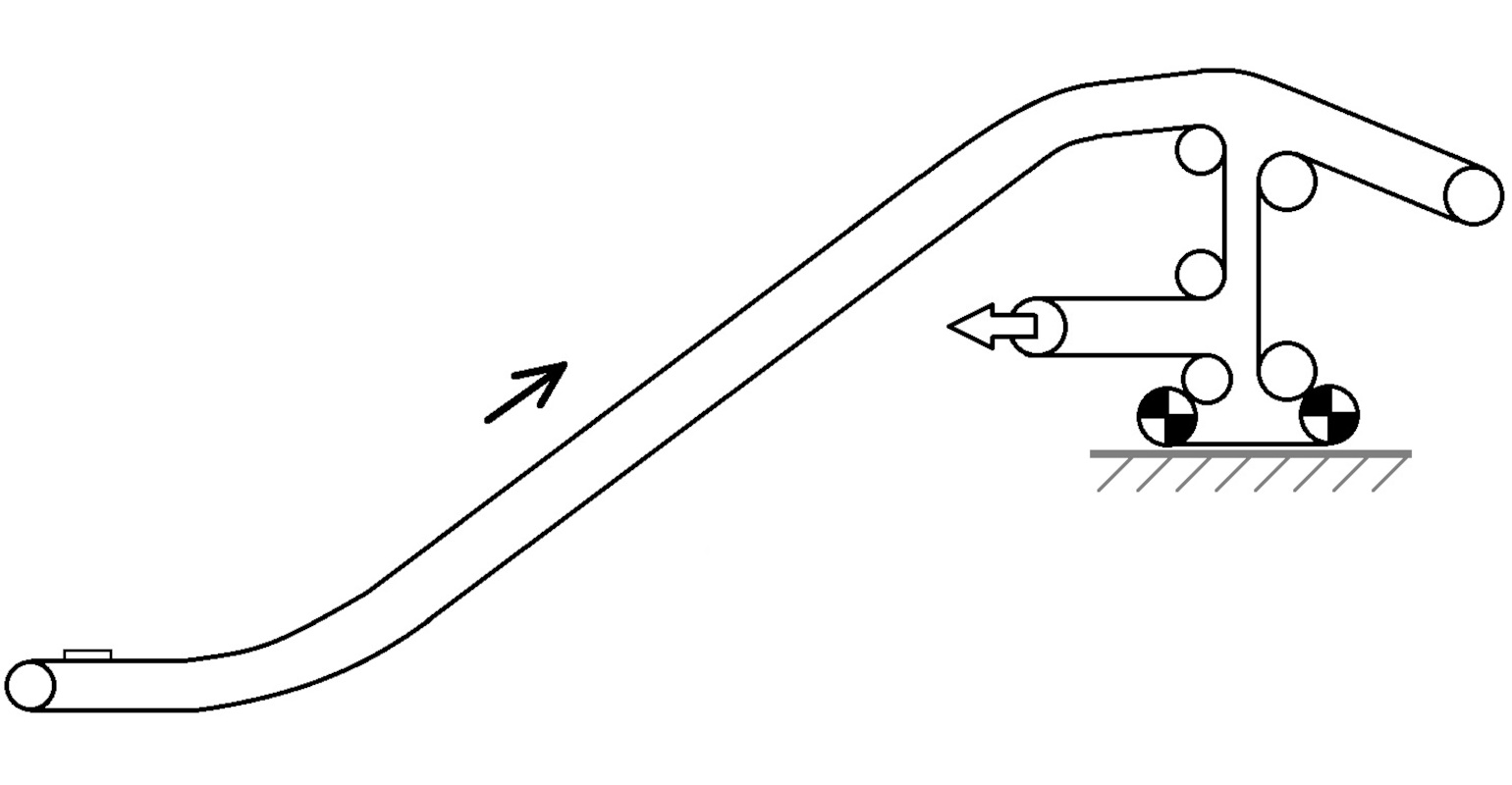

Profil complexe de convoyeur à bande terrestre. Unités à plusieurs entraînements dans la station d’entraînement avec système d’enroulement horizontal par gravité ou par treuil. Peut être incurvé horizontalement en pleine vue avec des courbes verticales et d’une longueur supérieure à 1 000 m.

Un autre type d’équipement de manutention de matériaux en vrac généralement intégré dans les systèmes de convoyage mécanique, mais qui n’est pas lui-même un convoyage mécanique, sont les alimentateurs (vibratoires, à bande, à tablier, à charrue, etc.). Ce type d’équipement de manutention de matériaux en vrac agit comme un moyen d’activer ou de favoriser l’écoulement ou de faciliter un transfert efficace de matériau et une décharge uniforme des bacs ou des trémies. Dans tous les cas, les interfaces/transferts entre les éléments de convoyage mécaniques et les autres équipements de manutention de matériaux en vrac nécessitent une attention particulière.

Dans le domaine de la manutention de matériaux en vrac, il existe des variations sur les principaux types d’équipements ci-dessus. Par exemple, dans le cas du transport par courroie, il existe un certain nombre de conceptions d’équipement basées sur la technologie des câbles et utilisant des courroies spécialement conçues pour supporter le matériau, tandis que le câble supporte la charge de tension. Des exemples de ceux-ci incluent câble-ceinture et RopeCon. Une autre forme de transport spécialisé est basée sur des petits wagons individuels connectés sur une voie dédiée qui sont déplacés à l’aide de câbles ou de chaînes. En raison de leur conception unique, ils nécessitent des arrangements de transfert sur mesure.

Secteurs d’activité et applications

Les industries qui nécessitent la mise en œuvre du convoyage mécanique comprennent l’exploitation minière, le traitement des minerais, la fabrication du fer/pyrométallurgie, l’hydrométallurgie, l’énergie (centrales électriques, y compris la biomasse), les ports et la marine, et la chaîne d’approvisionnement (transport).

Au sein de ces industries, la mise en œuvre du convoyage mécanique se décline en deux applications fondamentales : en usine (process) ou terrestre (transport).

1. Processus ou applications en usine

Ces applications sont les plus utilisées et fonctionnent généralement dans les limites d’une usine et remplissent une fonction spécifique. La fonction la plus courante consiste à transférer des matériaux d’un endroit à un autre dans l’usine. De plus, les fonctions d’empilage et de récupération sont remplies par un transport mécanique. La livraison de la matière première à l’entrée du processus principal ou la réception du produit fabriqué par l’usine de traitement sont d’autres fonctions importantes. Les exemples incluent la livraison de charbon à un bunker de centrale électrique, l’alimentation en matériau d’un four ou le transfert de matériau dans un équipement de concassage et de calibrage. Certains procédés nécessitent un débit d’alimentation (tph) et une taille de particules (mm) constants. Selon le processus, le mode de transport mécanique peut devoir être aigu avec un contrôle de point de consigne serré disponible, car il peut fonctionner comme un dispositif de mesure comme dans le cas d’une alimentation fiable vers une entrée de four ou dans une usine de traitement de minerai.

De plus, les modes de convoyage mécanique fonctionnent comme l’interface entre l’usine et le monde extérieur. Ils reçoivent les matériaux des installations de déchargement et les livrent aux zones de stockage à l’intérieur de l’usine ou aux installations de chargement pour le transport ou l’exportation. Les installations de déchargement et de chargement peuvent être des convoyeurs, des camions, des trains ou des navires.

En général, l’équipement de transport mécanique en usine est relativement court (jusqu’à 1 000 m de long pour les convoyeurs à bande) et est droit bien en vue (mais peut être courbé verticalement). Généralement, pour les convoyeurs à bande en usine, une analyse statique est suffisante pour déterminer leur dimensionnement requis.

2. Transport (terrestre)

Les applications de transport sont généralement beaucoup plus longues (plus de 1 000 m de long) et peuvent concerner l’industrie de la chaîne d’approvisionnement ou représenter un mode de transport alternatif au camionnage et/ou au rail. En conséquence, ces types d’applications sont généralement desservis par un transport par courroie ou par tuyau, car les élévateurs à godets, les convoyeurs à parois flexibles, les convoyeurs à traînée et à vis ne sont pas capables de telles longueurs.

En règle générale, les applications de transport relient un emplacement géographiquement éloigné à un autre et peuvent traverser des terrains plus difficiles à parcourir à travers des sections et des tunnels surélevés. En outre, le profil des convoyeurs terrestres peut être durci à la fois verticalement et horizontalement, ce qui entraîne une géométrie de transport nettement plus complexe. Par conséquent, ces types de convoyeurs nécessitent plus d’évaluation que le convoyage mécanique en usine et sont généralement soumis à une analyse dynamique.

Ces types de convoyeurs terrestres sont capables d’une capacité beaucoup plus élevée (tph) – généralement de l’ordre de milliers de tonnes par heure – ce qui les rend commercialement viables pour le camionnage et le transport ferroviaire.

Sélection et dimensionnement

Le dimensionnement et/ou la sélection de l’équipement de transport mécanique dépend des paramètres de fonctionnement spécifiques de l’application. Selon le matériau manipulé, le ou les facteurs déterminants peuvent être différents d’une application à l’autre.

En règle générale, les principales métriques sur lesquelles une application de transport mécanique est basée comprennent (mais sans s’y limiter) les éléments suivants :

* Propriétés matérielles*

* Capacité (tn/h, lb/min)

* Densité apparente (kg/m3, lb/pi3)

* Répartition granulométrique maximale des grumeaux et des particules (mm/in.)

* Angle de supplément/angle de talus (deg)

* Température (°C/°F)

* Humidité (%)

*Les propriétés des matériaux peuvent varier. Lorsqu’ils ne sont pas disponibles auprès des clients, des tests en laboratoire d’échantillons indicatifs peuvent être effectués. Les propriétés typiques des matériaux qui sont analysées comprennent la fluidité, la forme des particules, la taille, la densité, la tendance à se décomposer et à générer des fines ou de la poussière, la tendance à se séparer en particules plus petites et plus grosses, les propriétés d’agglomération (agglutination), les propriétés de fluidisation (capacité à aérer et à devenir « liquide ») et des effets d’usure contre divers revêtements de matériaux.

Les éléments suivants doivent être pris en compte lors du développement d’un système de transport mécanique :

* Préoccupations environnementales (poussière, déversement, hygiène, etc.)

* Immobilier disponible

* Géométrie

* Angle de transport requis

Les convoyeurs à bande (et à tuyaux) doivent être conçus à partir des premiers principes de conception et de développement d’ingénierie. Il n’y a pas deux applications identiques et des calculs dédiés doivent être effectués pour chacune (selon la conception spécifique d’une installation, des convoyeurs « jumeaux » peuvent être appropriés). Des méthodes de calcul bien établies, prises en charge par un logiciel de conception reconnu par l’industrie, sont effectuées et le dimensionnement spécifique du convoyeur est établi. La première étape du processus de conception consiste à comprendre les paramètres de fonctionnement requis et à appliquer le logiciel de conception pour dimensionner les composants requis. Dans le cas des convoyeurs à courroie (et à tuyaux), une fois les calculs de puissance et de tension terminés, des détails supplémentaires peuvent être exécutés pour dimensionner et sélectionner des composants spécifiques tels que les courroies, les rouleaux, les poulies et les unités d’entraînement.

Alors que les convoyeurs à bande sont calculés à l’aide de méthodes établies, d’autres équipements de transport mécanique sont généralement basés sur la taille des exigences de conception et corrélés avec des données de catalogue spécifiques. Les exigences opérationnelles sont évaluées et les spécifications de performance sont élaborées. Par la suite, des tables de recherche (avec des numéros de modèle spécifiques) sont utilisées pour sélectionner le convoyeur correctement dimensionné. Pour compiler les informations du catalogue, des calculs de dimensionnement ont déjà été effectués ou les données sont dérivées de preuves empiriques. Des exemples de cette classification d’équipement sont les convoyeurs à chaîne et les convoyeurs à vis. Ceux-ci peuvent être décrits comme des « articles d’ingénierie prêts à l’emploi », ce qui signifie que leur dimensionnement est disponible dans les catalogues et qu’ils ont des numéros de modèle spécifiques liés à des exigences de performance définies. Des solutions sur mesure sont parfois disponibles, mais généralement, le dimensionnement requis doit être déterminé avant de sélectionner l’article le plus approprié dans un catalogue préexistant.

Contraintes de conception typiques ou facteurs déterminants et comment ils sont surmontés

Veuillez noter que cette liste n’est pas exhaustive et ne couvre que les situations courantes pour les applications de convoyage mécanique. Comme pour toutes les applications de manutention de matériaux en vrac, les meilleures pratiques d’ingénierie doivent être appliquées à partir des premiers principes :

* Distance

* Débit (tn/h)

* Fonction/opération requise

* Immobilier limité

* Limiter la poussière et/ou les déversements (par exemple au-dessus de l’eau/à proximité d’une zone résidentielle)

* Process – débit mesuré (couplé à une vanne de sortie)

Combinaison de différents équipements de transport mécanique

Dans une usine typique, pour surmonter les contraintes de conception énumérées ci-dessus, il est courant de combiner plusieurs modes de transport mécanique pour réaliser un processus dédié. Par exemple, des convoyeurs à bande ou à tuyau peuvent être utilisés pour transporter la matière première d’une installation de déchargement à l’usine et à la zone de stockage. Le matériau récupéré peut être dirigé vers une usine de traitement via plusieurs convoyeurs à bande. Si l’espace est limité et que des hauteurs verticales importantes doivent être parcourues, un élévateur à godets ou un convoyeur à parois flexibles peut être utilisé, en fonction du débit requis (tph). Une fois que le matériau est dimensionné et que des débits inférieurs sont requis, des convoyeurs à chaîne et/ou à vis peuvent être utilisés pour doser le matériau dans l’équipement de traitement de manière contrôlée.

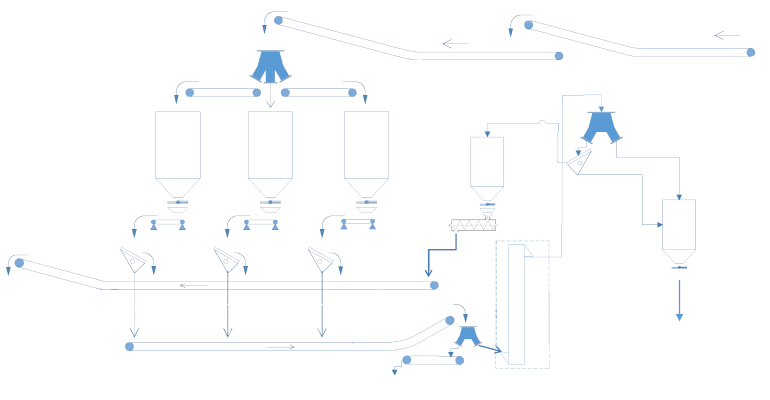

Schéma typique d’une installation utilisant un équipement de transport mécanique

Systèmes de transport mécaniques

En ce qui concerne l’application de convoyage mécanique, chaque application est unique et la première étape doit être un examen/une analyse de l’opération requise. Il ne faut pas adopter un état d’esprit unique, et il faut tenir compte des exigences de maintenance et de l’accès autour de l’équipement.

Toutes les contraintes d’ingénierie et les facteurs déterminants doivent être identifiés et pris en compte dans la conception dès la première phase conceptuelle pour garantir une sélection correcte de l’équipement de transport mécanique. Par la suite, le dimensionnement et la sélection de l’équipement doivent être mis en œuvre à l’aide de méthodes et d’outils reconnus par l’industrie.

Dans une usine donnée, plusieurs types de transport mécanique sont utilisés, et la sélection de l’équipement de transport mécanique approprié est primordiale. L’intégration des éléments de manutention de matériaux en vrac séparés et de l’ingénierie enveloppante est nécessaire pour développer un système de transport mécanique homogène.

Quelle que soit l’application de transport mécanique, une expérience exceptionnelle en ingénierie avec tous les éléments de manutention de matériaux en vrac est nécessaire.