Appareils électroniques de nouvelle génération imprimés à l’aide d’un processus à jet d’encre à base de graphène

Les chercheurs utilisent des flocons au lieu de feuilles de matériau 2D pour optimiser la fabrication d’appareils électroniques de nouvelle génération.

Les chercheurs ont développé une nouvelle façon d’imprimer en 3D de minuscules appareils électroniques complexes en utilisant une combinaison d’un matériau 2D polyvalent et d’un processus d’impression commun.

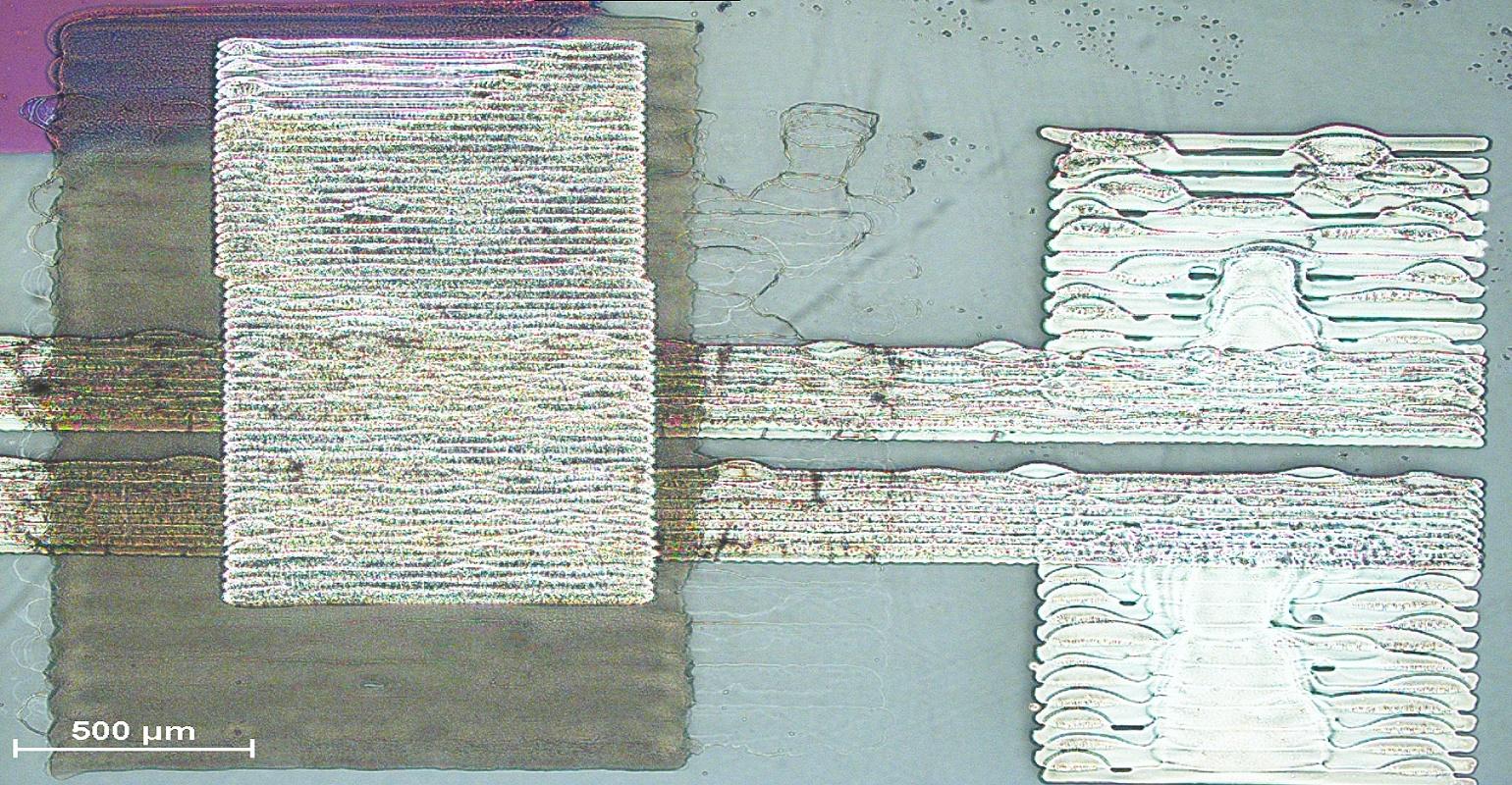

Une équipe de l’Université de Nottingham a utilisé du graphène, un matériau à haute conductivité électrique, dans un processus d’impression à jet d’encre pour créer des structures électroniques maillées pouvant remplir des fonctions telles que la conversion de la lumière en électricité.

L’approche démontre une nouvelle façon d’utiliser le matériau pour les processus d’impression 3D et donne un aperçu de la conception d’appareils électroniques de nouvelle génération, ont déclaré les chercheurs.

Dirigée par le professeur Mark Fromhold, directeur de l’École de physique et d’astronomie de l’université, l’équipe a utilisé la modélisation de la mécanique quantique pour identifier comment l’électronique se déplace à travers les couches de matériaux 2D, leur permettant une nouvelle compréhension de la façon d’imprimer et de modifier des appareils à l’aide de graphène.

« Selon les lois de la mécanique quantique, dans lesquelles les électrons agissent comme des ondes plutôt que des particules, nous avons découvert que les électrons dans les matériaux 2D se déplacent le long de trajectoires complexes entre plusieurs flocons [of graphene] », a expliqué Fromhold dans un communiqué de presse. « Il semble que les électrons sautent d’un flocon à l’autre comme une grenouille sautille entre des nénuphars qui se chevauchent à la surface d’un étang. »

Préparer le graphène pour l’impression

Le graphène possède une combinaison unique de propriétés qui le rendent extrêmement utile aux scientifiques des matériaux. En plus des propriétés de conductivité électrique sans précédent, il est également plus résistant et extrêmement flexible.

Cependant, pour réussir à superposer le graphène – c’est ainsi que la plupart des méthodes d’impression 3D construisent des objets – est une entreprise complexe qui implique généralement le dépôt des couches une par une et à la main.

Ce que Fromhold et son équipe ont réalisé, c’est qu’une solution à l’utilisation du graphène dans les processus de fabrication additive pourrait être de l’utiliser sous la forme de minuscules flocons – quelques milliardièmes de mètre de diamètre – qui sont suspendus au lieu d’être superposés, ont déclaré les chercheurs.

L’équipe a combiné cette nouvelle méthode de fabrication avec la modélisation des ondes quantiques pour déduire comment le graphène imprimé à jet d’encre peut remplacer avec succès le graphène monocouche en tant que matériau de contact pour les semi-conducteurs métalliques 2D, a déclaré Lyudmila Tuyanksa, chercheuse au Center for Additive Manufacturing de l’université.

Localisation du flux d’électrons

C’est là que l’identification de la façon dont les électrons se déplacent à travers les matériaux 2D est un aspect clé du travail.

« Bien que des couches et des dispositifs 2D aient déjà été imprimés en 3D, c’est la première fois que quelqu’un identifie comment les électrons les traversent et démontre des utilisations potentielles pour les couches imprimées combinées », a-t-elle déclaré dans un communiqué de presse.

Cette réalisation ouvre la voie à des applications pour les composites graphène-polymère imprimés à jet d’encre et une gamme d’autres matériaux 2D, a-t-elle déclaré. De plus, le processus pourrait être utilisé pour concevoir une nouvelle génération de dispositifs optoélectroniques fonctionnels, tels que des cellules solaires grandes et efficaces ; électronique portable et flexible alimentée par des cellules solaires ou des capteurs de mouvement, et même des ordinateurs imprimés.

L’équipe a publié un article sur ses travaux dans la revue Matériaux fonctionnels avancés.

Les chercheurs prévoient de poursuivre leurs travaux pour améliorer certains aspects du processus. Il s’agit notamment d’un meilleur contrôle du dépôt des flocons en utilisant des polymères pour influencer la façon dont ils s’arrangent et s’alignent. Ils prévoient également de tester différentes encres avec une gamme de tailles de flocons.

L’équipe espère également créer des simulations informatiques plus sophistiquées des matériaux et de la façon dont ils interagissent afin de pouvoir fabriquer en série des prototypes de dispositifs.